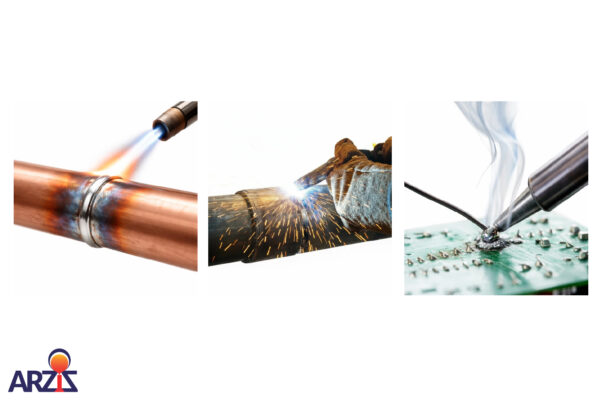

لحیمکاری نرم اغلب با جوشکاری یا لحیمکاری سخت اشتباه گرفته میشود، در حالی که این سه فرآیند از نظر دمای کاری، ویژگیهای متالورژیکی و کاربرد تفاوتهای اساسی با یکدیگر دارند. در جوشکاری، فلزات پایه با ذوب شدن به یکدیگر متصل میشوند و یک ساختار متالورژیکی واحد را تشکیل میدهند. در مقابل، لحیمسخت (Brazing) از یک فلز پرکننده استفاده میکند که دمای ذوب آن بیش از ۴۵۰ درجه سانتیگراد و پایینتر از دمای ذوب فلزات پایه است. فلز پرکنندهی مذاب بهوسیلهی خاصیت مویینگی به داخل اتصال سیلان پیدا کرده و بدون ذوب شدن فلز پایه، یک اتصال محکم ایجاد میکند. لحیمکاری نرم از یک فلز پرکننده استفاده میکند که دمای ذوب آن کمتر از ۴۵۰ درجه سانتیگراد است و معمولاً در بازهی ۱۸۰ تا ۲۶۰ درجه سانتیگراد قرار دارد. در این فرآیند، فلزات پایه که اغلب هادیهای مسی هستند در حالت جامد باقی میمانند، در حالی که لحیم مذاب سطح آنها را تر کرده و در ناحیهی تماس، ترکیب بینفلزی تشکیل میدهد. این فرآیند با دمای پایین، لحیمکاری را به گزینهای ایدهآل برای مونتاژهای ظریف الکترونیکی تبدیل میکند؛ جایی که قطعات توان تحمل حرارت بالای ناشی از جوشکاری یا لحیمسخت را ندارند.

اصول متالورژیکی لحیمکاری نرم

کیفیت و استحکام اتصال لحیم به میزان ترشوندگی مناسب و پیوندهای بیناتمی بستگی دارد. ترشوندگی به نحوهی پخش یکنواخت لحیم مذاب روی سطح فلزی تمیز گفته میشود. دو نیروی متضاد، یعنی کشش سطحی و اصطکاک بینسطحی، در برابر این پخش شدن مقاومت میکنند، در حالی که جاذبهی بیناتمی میان اتمهای قلع و مس این فرآیند را تقویت میکند. در نتیجهی این واکنش، ترکیبات بینفلزی مانند Cu₃Sn یا Cu₆Sn₅ تشکیل میشوند که تضمینکنندهی استحکام مکانیکی و پیوستگی اتصال لحیم هستند.

برای دستیابی به ترشوندگی یکنواخت و پایدار، تمام آلیاژ لحیم (سیم لحیم) و سطوح اتصال باید عاری از اکسیداسیون، روغن و هرگونه آلودگی باشند. در صورت وجود اکسید، لحیم بهصورت قطرهای جمع میشود و یک اتصال سرد (Cold Joint) با رسانایی ضعیف تشکیل میدهد. در این مرحله، فلاکس نقش حیاتی پیدا میکند؛ زیرا با حل کردن اکسیدها و جلوگیری از اکسیداسیون مجدد در حین فرآیند لحیمکاری، شرایط لازم برای ایجاد یک اتصال باکیفیت را فراهم میسازد.

آلیاژهای متداول لحیم

در گذشته، آلیاژهای قلع و سرب (Sn-Pb) به دلیل ترکیب یوتکتیک خود (63% قلع و 37% سرب) که در دمای ۱۸۳ درجه سانتیگراد ذوب میشود، بهطور گسترده در لحیمکاری الکترونیک مورد استفاده قرار میگرفتند. آلیاژهای قلع و سرب دارای ترشوندگی مناسب، هزینهی پایین و سهولت در کاربری هستند. با این حال، سرب مادهای سمی است و مقرراتی مانند دستورالعمل RoHS اتحادیه اروپا باعث شدهاند استفاده از لحیمهای بدون سرب بهطور گسترده جایگزین آنها شود. لحیمهای بدون سرب مدرن معمولاً بر پایهی قلع بوده، با عناصری مانند نقره (Ag)، مس (Cu) و در برخی موارد بیسموت (Bi) آلیاژ میشوند. بهعنوان مثال، آلیاژ Sn-3.0Ag-0.5Cu (SAC305) در بازهی دمایی حدود ۲۱۷ تا ۲۱۹ درجه سانتیگراد ذوب میشود. آلیاژهای بدون سرب بهطور کلی به دمای لحیمکاری بالاتری نیاز دارند و معمولاً از فلاکسهای فعالتر برای بهبود ترشوندگی استفاده میکنند. این آلیاژها همچنین دارای ویژگیهای مکانیکی متفاوتی هستند؛ بهطوری که افزودن نقره باعث افزایش استحکام اتصال میشود اما هزینه را بالا میبرد، در حالی که بیسموت دمای ذوب را کاهش میدهد.

انتخاب سیم لحیم مناسب برای هر کاربرد مستلزم بررسی دقیق چند عامل کلیدی است تا فرآیند لحیمکاری به ایجاد اتصالاتی مستحکم و قابلاعتماد منجر شود. در گام نخست، باید نوع لحیمکاری و شرایط کاری آنها مشخص گردد؛ سپس قطر مناسب سیم لحیم و دمای ذوب مورد نیاز متناسب با مواد و قطعاتی که با آنها کار میشود، ارزیابی شود.

علاوه بر این، انتخاب ترکیب آلیاژی مناسب میتواند نقش مهمی در بهبود کیفیت اتصال لحیم، ترشوندگی بهتر و افزایش دوام و پایداری اتصال ایفا کند.

اهمیت فلاکس لحیمکاری

فلاکس بهعنوان یک عامل پاککنندهی شیمیایی فعال در فرآیند لحیمکاری عمل میکند که وظیفهی اصلی آن حذف اکسیدهای سطحی، جلوگیری از اکسیداسیون مجدد و فعال نگهداشتن لحیم مذاب تا زمان شکلگیری اتصال است. بدون استفاده از فلاکس مناسب، ترشوندگی (Wetting) بهدرستی انجام نمیشود و احتمال ایجاد اتصال سرد، کاهش استحکام مکانیکی و افت رسانایی الکتریکی افزایش مییابد. از این رو، انتخاب نوع فلاکس باید متناسب با نوع کاربرد، سطح تمیزی قطعه و الزامات کیفی اتصال انجام شود.

فلاکسهای رزینی (Rosin / RMA) از رزین طبیعی استخراج میشوند و در دمای لحیمکاری فعال میگردند. این نوع فلاکس قدرت تمیزکنندگی مناسبی دارد و پسماندی با خاصیت خورندگی بسیار ملایم بر جای میگذارد. به همین دلیل، فلاکس رزینی بهطور گسترده در مونتاژ دستی بردهای الکترونیکی، تعمیرات الکترونیک، لحیمکاری سیمها و کانکتورها مورد استفاده قرار میگیرد. در بسیاری از کاربردهای عمومی، پسماند این فلاکس مشکلی ایجاد نمیکند، اما در مدارهای حساس یا محیطهای با رطوبت بالا، تمیزکاری پس از لحیمکاری توصیه میشود.

فلاکسهای بدون نیاز به شستوشو (No-Clean Flux) بهگونهای فرموله شدهاند که پس از لحیمکاری حداقل پسماند ممکن را بر جای میگذارند. این پسماندها معمولاً غیرخورنده بوده و میتوانند بدون تمیزکاری روی اتصال باقی بمانند. به همین دلیل، فلاکسهای No-Clean گزینهای ایدهآل برای تولید انبوه، مونتاژهای صنعتی، تعمیرات سریع و کاربردهایی با محدودیت زمان یا هزینهی شستوشو هستند. همچنین این نوع فلاکس در محیطهایی که دسترسی به شستوشوی کامل برد وجود ندارد یا ظاهر تمیز اتصال اهمیت دارد، بسیار پرکاربرد است.

در مقابل، فلاکسهای محلول در آب (Water-Soluble Flux) حاوی اسیدهای آلی فعال بوده و قدرت تمیزکنندگی بالاتری نسبت به دو نوع قبلی دارند. این فلاکسها برای سطوح بهشدت اکسید شده، سیمهای مسی قدیمی یا اتصالات بزرگ با جرم حرارتی بالا بسیار مؤثر هستند. با این حال، پسماند باقیمانده از این نوع فلاکس خورنده است و در صورت عدم شستوشوی کامل میتواند به مرور زمان باعث خوردگی و کاهش قابلیت اطمینان مدار شود. بنابراین، استفاده از فلاکس محلول در آب معمولاً در خطوط تولید صنعتی یا کاربردهایی انجام میشود که شستوشوی کامل پس از لحیمکاری بهصورت کنترلشده امکانپذیر باشد.

فلاکس غیرآلی (Inorganic Flux) از ترکیبات شیمیایی فعالی مانند بوراتها، فلورایدها و کلریدها ساخته میشود. این نوع فلاکس قدرت تمیزکنندگی بسیار بالایی دارد و معمولاً برای لحیمکاری فلزات مقاومتر مانند برنج، مس و فولاد ضدزنگ مورد استفاده قرار میگیرد. به دلیل فعالیت شیمیایی بسیار قوی، استفاده از فلاکسهای غیرآلی برای مدارهای الکتریکی و الکترونیکی توصیه نمیشود، زیرا باقیماندن حتی مقدار کمی از پسماند آن میتواند باعث خوردگی شدید، تخریب اتصال لحیم و از بین رفتن رسانایی الکتریکی شود. کاربرد اصلی این نوع فلاکس در لولهکشی (Plumbing) و اتصالات فلزی سنگین است. از آنجا که این فلاکس بسیار خورنده است، هرگونه پسماند باقیمانده باید بهطور کامل پاکسازی شود؛ در غیر این صورت، اتصال لحیم در مدتزمان کوتاهی دچار آسیب جدی خواهد شد.

نکتهی مهم در استفاده از فلاکس آن است که دمای فعالسازی فلاکس باید پایینتر از دمای ذوب لحیم باشد تا فرآیند تمیزکاری سطح پیش از ذوب شدن لحیم آغاز شود. به همین دلیل، بیشتر سیمهای لحیم مورد استفاده در الکترونیک دارای مغزی فلاکس هستند که همزمان با ذوب لحیم، فلاکس را به محل اتصال منتقل میکند و فرآیند لحیمکاری را سادهتر و یکنواختتر میسازد. در شرایطی که سطح سیم یا قطعه بهشدت اکسید شده باشد، یا کیفیت اتصال اهمیت ویژهای داشته باشد، استفاده از فلاکس خارجی بهصورت مایع، خمیر یا ژل در کنار سیم لحیم توصیه میشود. این رویکرد بهویژه در تعمیرات تخصصی، لحیمکاری صنعتی و کاربردهای با قابلیت اطمینان بالا، نقش مهمی در دستیابی به اتصال تمیز، مستحکم و پایدار ایفا میکند.

انتخاب قطر سیم لحیم برای لحیم سیمهای هادی بر اساس قطر سیم (Wire Gauge)

سیم لحیم یکی از عناصر کلیدی در ایجاد اتصالات الکتریکی و مکانیکی قابلاعتماد است و در قطرهای متنوعی تولید میشود که معمولاً از حدود ۴/۰ تا ۳ میلیمتر را در بر میگیرد. انتخاب صحیح قطر سیم لحیم تأثیر مستقیمی بر کنترل مقدار لحیم، کیفیت ترشوندگی، استحکام اتصال و حتی دوام بلندمدت مدار دارد. استفاده از قطر نامناسب میتواند منجر به مشکلاتی مانند اتصال سرد، پخششدن بیشازحد قلع، آسیب به عایق سیم یا افزایش تنش حرارتی در محل اتصال شود.

بهطور کلی، سیم لحیمهای با قطر کمتر (≤۵/۰ میلیمتر) برای لحیمکاریهای ظریف و دقیق مناسب هستند. این قطرها امکان کنترل بهتر مقدار قلع را فراهم کرده و برای بردهای مدار چاپی (PCB)، قطعات ریز، اتصالات سیگنالی و سیمهای نازک بهویژه در کاربردهای الکترونیکی و SMT انتخاب ایدهآلی محسوب میشوند. در مقابل، سیم لحیمهای با قطر بیشتر (≥ ۲/۱ میلیمتر) برای اتصالات بزرگتر و با جریان بالاتر مورد استفاده قرار میگیرند؛ از جمله اتصال سیمهای اسپیکر، کابلهای قدرت، ترمینالها و سیمکشیهای خودرویی که در آنها حجم بیشتری از لحیم برای ایجاد اتصال مکانیکی و الکتریکی مستحکم مورد نیاز است.

برای توصیف مشخصات سیمهای هادی، معمولاً از استاندارد American Wire Gauge (AWG) استفاده میشود. این سیستم، قطر سیم، سطح مقطع و ظرفیت عبور جریان آن را بهصورت عددی مشخص میکند؛ بهگونهای که هرچه عدد AWG کوچکتر باشد، قطر سیم و توان عبور جریان آن بیشتر خواهد بود. بهعنوان مثال، سیم AWG 20 دارای قطری در حدود ۸/۰ میلیمتر است و در کاربردهای سیمکشی شاسی، قابلیت عبور جریانی در حدود ۱۱ آمپر را دارد. این ویژگیها باعث میشود چنین سیمی در بسیاری از کاربردهای عمومی الکترونیکی و صنعتی مورد استفاده قرار گیرد.

اگرچه استاندارد AWG بهطور مستقیم برای طبقهبندی سیم لحیم بهکار نمیرود و سیمهای لحیم معمولاً بر اساس قطر (میلیمتر یا اینچ) معرفی میشوند، اما اندازه سیم هادی بر اساس AWG نقش تعیینکنندهای در انتخاب قطر مناسب سیم لحیم دارد. به بیان دیگر، قطر سیم لحیم باید متناسب با قطر و جرم حرارتی سیم هادی انتخاب شود تا انتقال حرارت بهدرستی انجام گرفته و لحیم بتواند سطح سیم را بهطور کامل تر کند. برای سیمهای نازک با AWG بالا، استفاده از سیم لحیم ضخیم میتواند کنترل کار را دشوار کرده و منجر به مصرف بیشازحد قلع یا آسیب به عایق شود؛ در حالی که برای سیمهای ضخیم با AWG پایین، استفاده از سیم لحیم بسیار نازک ممکن است تأمین حجم کافی لحیم و ایجاد اتصال مستحکم را با مشکل مواجه کند.

در عمل، انتخاب صحیح قطر سیم لحیم بر اساس اندازه AWG سیم هادی، علاوه بر سهولت فرآیند لحیمکاری، باعث بهبود کیفیت اتصال، کاهش خطاهای اجرایی، جلوگیری از ایجاد اتصالات سرد و افزایش قابلیت اطمینان مدار میشود. این موضوع بهویژه در کاربردهای صنعتی، خودرویی و تجهیزات حساس الکترونیکی که دوام و پایداری اتصال اهمیت بالایی دارد، نقش بسیار مهمی ایفا میکند. بنابراین، در فرآیند لحیمکاری حرفهای، توجه همزمان به سایز سیم هادی، قطر سیم لحیم، نوع آلیاژ لحیم و شرایط حرارتی امری ضروری و اجتنابناپذیر است.

سیم لحیم در دامنهای از قطرها عرضه میشود که معمولاً بر حسب میلیمتر (mm) یا گیج (SWG – Standard Wire Gauge) اندازهگیری میشوند. قطرهای رایج سیم لحیم عبارتاند از:

- ۲۵/۰ تا ۵/۰ میلیمتر: بسیار نازک (Ultra-fine)

- ۵/۰ تا ۰/۱ میلیمتر: نازک (Fine)

- ۰/۱ تا ۵/۱ میلیمتر: متوسط (Medium)

- ۵/۱ تا ۰/۲ میلیمتر و بالاتر: ضخیم (Heavy)

همانطور که پیشتر نیز بدان اشاره شد، هر قطر سیم لحیم کاربردهای خاص خود را دارد و برای انواع متفاوتی از عملیات لحیمکاری مناسب است. نکتهی کلیدی این است که قطر سیم لحیم با نیازهای مشخص کاربرد بهدرستی تطبیق داده شود.

۱. سیم لحیم بسیار نازک (Ultra-fine)

برای کارهای ظریف که دقت بالا اهمیت حیاتی دارد، ایدهآل است. این نوع سیم لحیم معمولاً در موارد زیر استفاده میشود:

- تعمیرات الکترونیکی: برای لحیمکاری قطعات بسیار ریز روی بردهای مدار چاپی

- میکرو لحیمکاری (Micro Soldering): کار با قطعات بسیار کوچک یا پیچیده

- فناوری نصب سطحی (SMT): اتصال قطعات به سطح بردهای مدار چاپی (PCB)

استفاده از سیم لحیم بسیار نازک امکان کنترل و دقت بالاتر را فراهم میکند و در نتیجه خطر آسیبدیدن قطعات حساس را بهطور قابلتوجهی کاهش میدهد.

۲. سیم لحیم نازک (Fine)

تعادل مناسبی بین دقت و سهولت استفاده ایجاد میکند. این نوع سیم لحیم کاربرد گستردهای دارد و برای موارد زیر بسیار مناسب است:

- کارهای عمومی الکترونیکی: شامل پروژههای غیرصنعتی و شخصی و تولید در مقیاس کوچک

- نمونهسازی (Prototyping): طراحی و آزمایش مدارها

- تعمیرات و نگهداری: ترمیم اتصالات معیوب و اتصال مجدد سیمها

به دلیل انعطافپذیری بالا، این قطر سیم لحیم هم در میان کاربران مبتدی و هم متخصصان محبوبیت زیادی دارد.

۳. سیم لحیم با قطر متوسط (Medium)

استحکام بالایی دارد و کار با آن آسان است؛ به همین دلیل برای کاربردهای زیر گزینهای ایدهآل محسوب میشود:

- لحیمکاری عمومی: مناسب برای طیف گستردهای از عملیات لحیمکاری

- اتصال قطعات بزرگتر: مانند سیمها و کانکتورها

- لحیمکاری DIY: تعمیرات خانگی و کارهای ساخت دستی

قطر بیشتر این نوع سیم لحیم، اتصالی محکم و قابلاعتماد ایجاد میکند و بهویژه در کاربردهایی که مقدار بیشتری لحیم مورد نیاز است، عملکرد بسیار مناسبی دارد.

۴. سیم لحیم ضخیم (Heavy)

برای کاربردهای سنگین که به حجم بالایی از لحیم نیاز دارند استفاده میشود. این نوع سیم لحیم معمولاً در موارد زیر بهکار میرود:

- لولهکشی: اتصال لولهها و اتصالات مسی

- فلزکاری: ساخت و تعمیر قطعات فلزی

- کارهای الکتریکی در مقیاس بزرگ: در شرایطی که اتصالات مستحکم و بادوام اهمیت بالایی دارند.

اگرچه این نوع سیم لحیم برای مدارهای الکترونیکی ظریف مناسب نیست، اما در پروژههای صنعتی و سنگین نقش بسیار مهم و غیرقابلجایگزینی ایفا میکند.

انتخاب نوک هویه (Tip Selection)

نوک هویه یکی از مهمترین اجزای فرآیند لحیمکاری با استفاده از سیم لحیم است و نقش اصلی را در انتقال مؤثر حرارت از المنت هویه به محل اتصال ایفا میکند. برخلاف تصور رایج، کیفیت لحیمکاری تنها به دمای تنظیمشدهی هویه وابسته نیست، بلکه شکل، اندازه، جنس و سطح تماس نوک هویه تأثیر تعیینکنندهای بر یکنواختی گرمایش، کیفیت ترشوندگی و استحکام اتصال نهایی دارند. انتخاب نادرست نوک هویه میتواند حتی در دمای مناسب، منجر به لحیم سرد، سوختن فلاکس، آسیب به عایق سیم یا افزایش تنش حرارتی در قطعات شود.

از دیدگاه انتقال حرارت، نوک هویه باید قادر باشد حرارت کافی را در زمان کوتاه و بهصورت یکنواخت به سطح قطعه و سیم منتقل کند. هرچه سطح تماس نوک هویه با محل اتصال بیشتر باشد، انتقال حرارت مؤثرتر انجام میشود. به همین دلیل، شکل نوک هویه باید متناسب با اندازه قطعه، سایز سیم هادی (AWG) و نوع اتصال انتخاب شود. همچنین جنس نوک هویه که معمولاً از مس با پوشش آهن و لایههای محافظ ساخته میشود در حفظ پایداری دما و مقاومت در برابر اکسیداسیون نقش مهمی دارد.

در لحیمکاری قطعات ظریف و اتصالات دقیق، نوکهای مخروطی (Conical Tip) کاربرد گستردهای دارند. این نوع نوک به دلیل نوک باریک و متمرکز، کنترل و دقت بالایی فراهم میکند و برای لحیمکاری قطعات کوچک، پایههای نزدیک به هم و سیمهای نازک با سایز AWG 28 تا AWG 32 بسیار مناسب است. نوک مخروطی معمولاً در تعمیرات الکترونیکی، بردهای SMT، میکرو لحیمکاری و کار با قطعات حساس استفاده میشود؛ با این حال، به دلیل سطح تماس محدود، توان انتقال حرارت آن کمتر بوده و برای اتصالات بزرگ یا سیمهای ضخیم توصیه نمیشود.

در مقابل، نوکهای تخت یا زاویهدار (Chisel / Bevel Tip) به دلیل سطح تماس بزرگتر، انتقال حرارت بسیار بهتری دارند و برای اتصالات با جرم حرارتی بالاتر مناسبتر هستند. این نوع نوکها گزینهای ایدهآل برای لحیمکاری سیمهای با سایز AWG 14 تا AWG 20، کانکتورها، ترمینالها، پدهای بزرگ روی PCB و اتصالات قدرت محسوب میشوند. نوکهای زاویهدار (Bevel) بهویژه در کاربردهای صنعتی محبوب هستند، زیرا علاوه بر سطح تماس مناسب، امکان ذخیرهی مقدار کمی لحیم روی سطح نوک را فراهم میکنند که به بهبود ترشوندگی و سرعت لحیمکاری کمک میکند.

**توصیههای کلیدی برای تعمیر و نگهداری حرفهای از نوک هویه**

بر اساس منابع صنعتی، در کاربردهای عمومی الکترونیکی و مونتاژ دستی PCB معمولاً استفاده از نوکهای تخت با عرض متوسط توصیه میشود، زیرا این نوکها تعادل مناسبی میان دقت و انتقال حرارت برقرار میکنند. برای سیمکشیهای مورد استفاده در برق قدرت، کابلهای خودرویی و اتصالات مکانیکی بزرگ، نوکهای پهنتر یا زاویهدار با ظرفیت حرارتی بالاتر عملکرد بهتری دارند. در مقابل، برای تعمیرات ظریف، قطعات SMD و مدارهای حساس، نوکهای باریک مخروطی یا نوکهای سوزنی خاص مورد استفاده قرار میگیرند.

علاوه بر انتخاب نوع مناسب نوک هویه، نگهداری صحیح نوک نقش مهمی در حفظ کیفیت لحیمکاری دارد. نوکهای فرسوده یا اکسیدشده باعث کاهش انتقال حرارت و افزایش مصرف لحیم میشوند و میتوانند منجر به ایجاد تودههای اضافی قلع روی اتصال شوند. به همین دلیل، توصیه میشود نوک هویه بهصورت دورهای بررسی و در صورت فرسودگی تعویض گردد. همچنین تمیزکاری منظم نوک هویه با اسفنج مرطوب یا سیم برنجی (Brass Wool) از تجمع اکسید جلوگیری کرده و جریان یکنواخت لحیم و عملکرد پایدار نوک را تضمین میکند.

در مجموع، انتخاب صحیح نوک هویه بر اساس نوع کاربرد، سایز سیم هادی، اندازه اتصال و نیاز حرارتی یکی از عوامل کلیدی در دستیابی به لحیمکاری استاندارد، تمیز و قابلاعتماد است و در لحیمکاری حرفهای نباید بهعنوان یک عامل جانبی نادیده گرفته شود.

سیم لحیم فلاکسدار

انتخاب صحیح سیم لحیم و فلاکس یکی از عوامل کلیدی در دستیابی به اتصالات الکتریکی و مکانیکی مطمئن، پایدار و با کیفیت بالا است. نوع آلیاژ سیم لحیم، وجود یا عدم وجود مغزی فلاکس، و همچنین نوع فلاکس مورد استفاده، همگی بر عواملی مانند ترشوندگی، استحکام اتصال، ظاهر لحیم، پسماند باقیمانده و قابلیت اطمینان بلندمدت مدار تأثیر مستقیم دارند. انتخاب نادرست این مواد میتواند منجر به ایجاد اتصال سرد، خوردگی تدریجی، افت رسانایی یا کاهش عمر مفید تجهیز شود.

سیم لحیم فلاکسدار (Flux-Core Solder) متداولترین گزینه در لحیمکاری الکترونیکی است. این نوع سیم لحیم حاوی فلاکس در مرکز خود بوده و همزمان با ذوب شدن لحیم، فلاکس را به محل اتصال منتقل میکند. فلاکس مورد استفاده در این سیمها معمولاً از نوع رزینی (Rosin) یا بدون نیاز به شستوشو (No-Clean) است. سهولت استفاده، یکنواختی فرآیند و کاهش نیاز به فلاکس خارجی باعث شده است که سیم لحیم فلاکسدار انتخاب اصلی برای کاربردهای عمومی الکترونیکی، مونتاژ دستی PCB و تعمیرات باشد.

در مقابل، سیم لحیم بدون فلاکس (Solid Wire Solder) فاقد فلاکس داخلی است و استفاده از آن مستلزم بهکارگیری فلاکس خارجی بهصورت جداگانه میباشد. این نوع سیم لحیم بیشتر در کاربردهای تخصصی و صنعتی مورد استفاده قرار میگیرد؛ جایی که کنترل دقیق نوع، مقدار و محل اعمال فلاکس اهمیت دارد. در خطوط تولید خاص، لحیمکاری اتصالات بزرگ یا کاربردهایی با الزامات تمیزی بالا، استفاده از سیم لحیم بدون مغزی همراه با فلاکس کنترلشده، امکان دستیابی به نتایج یکنواختتر و قابلاعتمادتر را فراهم میکند.

از نظر ترکیب آلیاژی، سیم لحیم بدون سرب (Lead-Free Solder) بهطور گسترده در صنایع مدرن مورد استفاده قرار میگیرد. رایجترین آلیاژ در این گروه، SAC305 (Sn-3.0Ag-0.5Cu) است که برای مونتاژهای منطبق با الزامات زیستمحیطی و استاندارد RoHS مناسب است. این آلیاژها در مقایسه با لحیمهای سربدار، به دمای لحیمکاری بالاتری نیاز دارند و معمولاً به فلاکسهای فعالتر برای دستیابی به ترشوندگی مناسب وابستهاند. آلیاژهای لحیمهای بدون سرب وابسته به ترکیب شیمیایی دارای خواص مکانیکی متفاوتی بوده و در صورت استفاده صحیح، استحکام و پایداری مناسبی در کاربردهای صنعتی ارائه میدهند.

سیم لحیم سربدار (Lead-Based Solder)، بهویژه آلیاژ یوتکتیک Sn-63/Pb-37، به دلیل ذوب یکنواخت در دمای ۱۸۳ درجه سانتیگراد، ترشوندگی عالی و سهولت کاربری، همچنان در بسیاری از کارگاههای تعمیراتی، نمونهسازی و کاربردهای آموزشی مورد استفاده قرار میگیرد. با این حال، به دلیل سمیت سرب، استفاده از این نوع لحیم نیازمند رعایت نکات ایمنی بوده و در بسیاری از محصولات تجاری و صادراتی محدود یا ممنوع شده است.

فلاکس بهعنوان مکمل جداییناپذیر فرآیند لحیمکاری، در اشکال مختلف مایع یا خمیری عرضه میشود. فلاکسهای مایع برای اصلاحات سریع و لحیمکاری موضعی بسیار مناسباند، در حالی که فلاکسهای خمیری کنترل بیشتری در مونتاژهای پیچیده و اتصالات بزرگ فراهم میکنند. بسیاری از مهندسان و تکنسینها برای تعمیرات سریع از قلم فلاکس بدون نیاز به شستوشو (No-Clean Flux Pen) استفاده میکنند و در مقابل، برای مونتاژهایی که پس از لحیمکاری شستوشو انجام میشود، فلاکسهای محلول در آب را ترجیح میدهند.

در کاربردهای با قابلیت اطمینان بالا از اتصال، مانند صنایع خودرویی، پزشکی، هوافضا و تجهیزات صنعتی حساس، انتخاب فلاکس باید مطابق با طبقهبندی استاندارد IPC J-STD-004 انجام شود. در این موارد، حذف کامل پسماند فلاکس پس از لحیمکاری در صورت الزام استاندارد نقش مهمی در جلوگیری از خوردگی، نشتی جریان و کاهش عملکرد بلندمدت مدار ایفا میکند.

در مجموع، تطبیق صحیح نوع سیم لحیم، ترکیب آلیاژی و نوع فلاکس با شرایط کاری و الزامات کاربرد، یکی از پایههای اصلی لحیمکاری حرفهای و دستیابی به اتصالاتی پایدار و قابلاعتماد در محیطهای صنعتی و الکترونیکی است.