در ادامهی مقاله قبلی که به معرفی مقدماتی بریزکاری یا لحیمکاری سخت اختصاص داشت، در این مطلب تلاش شده است تا اطلاعات تکمیلی و کاربردیتری در این زمینه ارائه شود

آمادهسازی سطح برای لحیمکاری سخت چگونه انجام میشود؟

آمادهسازی صحیح سطح، یکی از مراحل کلیدی و ضروری پیش از آغاز فرایند لحیمکاری سخت محسوب میشود. متخصصان این حوزه میدانند که موفقیت در ایجاد اتصال مطلوب، تا حد زیادی به کیفیت آمادهسازی سطح بستگی دارد.

مهم نیست از چه روشی استفاده میکنید. چه لحیمکاری سخت (بریزکاری) و چه لحیمکاری نرم، در هر صورت، سطح قطعه باید صاف، یکنواخت و کاملاً تمیز باشد. وجود هرگونه آلودگی، مانند روغن، گریس یا اکسیدهای سطحی، میتواند موجب ضعف اتصال و حتی شکست کامل فرآیند شود. بنابراین، قبل از شروع کار، لازم است این آلایندهها و مواد اضافی را بهطور کامل از سطح قطعه پاک کنید.

علاوه بر این، لبههای قطعه نیز باید عاری از زاویههای تیز و ناهمواری باشند. لبههای ناهمگون و تیز ممکن است باعث ایجاد اختلال در جریان لحیم و کاهش کیفیت اتصال نهایی شوند.

نکته مهم دیگر این است که پس از تمیزکاری سطح، عملیات لحیمکاری باید بلافاصله انجام شود؛ چرا که سطوح فلزی تمیز شده، به سرعت در معرض اکسیداسیون قرار میگیرند و این امر میتواند روی کیفیت اتصال تأثیر منفی بگذارد.

جوشکاری و لحیمکاری سخت

به طور کلی، لحیمکاری سخت (بریزکاری) را میتوان یکی از روشهای اتصال فلزات و نوعی جوشکاری به شمار آورد. چرا که همانطور که پیشتر اشاره شد، در این فرآیند دو قطعه فلزی، چه همجنس و چه غیرهمجنس، بهصورت پایدار به یکدیگر متصل میشوند.

در مواردی که قطعات فلزی دارای اشکال مختلف هستند و بر روی یکدیگر قرار میگیرند، آلیاژ لحیمکاری با استفاده از خاصیت موئینگی به درزها و فواصل قطعات نفوذ کرده و اتصالی محکم و بدون نقص را ایجاد میکند. اگر این اتصال در پخهایی با اشکال U، V یا X شکل انجام شود و این فضاها به طور کامل با آلیاژ پر شوند، اصطلاحاً به آن «جوشکاری لحیمکاری سخت» یا «جوش لحیم» گفته میشود.

نحوه عملکرد لحیمکاری سخت و نکاتی که باید هنگام فرآیند در نظر گرفت

در فرآیند لحیمکاری سخت (بریزکاری)، فلز پایه هرگز نباید ذوب شود. در این روش، برای ایجاد اتصال از یک ماده پرکننده (آلیاژ لحیم) استفاده میشود که با ذوب شدن آن فرآیند لحیم کاری سخت شکل میگیرد.

اصولاً، لحیمکاری سخت بر اساس روشی به نام موئینگی انجام میشود. در این روش، ماده پرکننده به واسطه خاصیت موئینگی، به درزها و فواصل میان سطوح فلزی نفوذ کرده و آنها را به طور کامل پر میکند. اما موئینگی چیست؟ این پدیده، نتیجهی چسبندگی قویتر اتمهای فلز پرکننده به سطوح فلز پایه نسبت به پیوندهای داخلی خود فلز است. همین ویژگی باعث میشود که فلز پرکننده در حالت مذاب به سوی فواصل و درزهای میان دو قطعه جذب و کشیده شود و اتصال کامل و یکنواختی ایجاد گردد.

در این فرآیند، ابتدا فلز پرکننده تا نقطه ذوب حرارت میبیند و مایع میشود. سپس این مایع به واسطه خاصیت موئینگی درون درز یا فاصله مورد نظر حرکت کرده، آن را پوشش میدهد و پس از سرد شدن، دوباره به حالت جامد بازمیگردد. اتصال حاصل از بریزکاری بسیار محکم و بادوام است و به آسانی جدا یا شکسته نخواهد شد.

انواع فیلرها (مواد پرکننده) مورد استفاده در بریزکاری

- آلومینیوم سیلیکون (Aluminum-Silicon Alloys)

- مس (Copper)

- مس-نقره (Copper-Silver Alloys)

- مس-روی (Copper-Zinc Alloys)

- مس-قلع (Copper-Tin Alloys)

- طلا-نقره (Gold-Silver Alloys)

- آلیاژهای نیکل (Nickel Alloys)

- نقره (Silver)

اهمیت استفاده از فلاکس در لحیمکاری

فلاکس مادهای شیمیایی است که در فرآیند لحیمکاری، بر روی سطوح قطعات و آلیاژهای مورد استفاده اعمال میشود. این ماده معمولاً در دمای ۵۰ تا ۱۰۰ درجه سانتیگراد، یعنی کمتر از دمای ذوب، فعال و ذوب میشود. استفاده از فلاکس در بریزکاری از اهمیت بالایی برخوردار است که دلایل آن عبارتند از:

- تمیزکاری سطح: فلاکس با حل کردن اکسیدهای موجود روی سطح فلز، موجب آمادهسازی و پاکیزگی سطح پیش از انجام لحیمکاری میشود.

- افزایش خاصیت ترکنندگی: این ماده کشش سطحی مذاب آلیاژ را کاهش داده و باعث بهبود خاصیت ترکنندگی میشود. در نتیجه، آلیاژ لحیم بهتر بر سطح قطعه پخش میشود.

- جلوگیری از اکسیداسیون: فلاکس در حین انجام لحیمکاری از اکسید شدن سطح فلز جلوگیری میکند؛ موضوعی که نقش بسیار مهمی در کیفیت اتصال نهایی دارد.

- تسهیل فرآیند لحیمکاری: در برخی موارد، فلاکس سرعت سرد شدن اتصال را کاهش داده و در نتیجه انجام عملیات را آسانتر میکنند.

تفاوت لحیمکاری سخت با جوشکاری چیست؟

بین لحیمکاری سخت (بریزکاری) و جوشکاری تفاوتهای اساسی وجود دارد که برخی از آنها عبارتند از:

- ذوب شدن سطوح اتصال: در فرآیند لحیمکاری سخت، سطوح اتصال قطعات به یکدیگر ذوب نمیشوند، بلکه تنها ماده پرکننده (فیلر) ذوب شده و فضای بین قطعات را پر میکند. اما در جوشکاری، سطوح اتصال نیز ذوب میشوند.

- نحوه ایجاد اتصال: اتصال در بریزکاری با استفاده از روش موئینگی و جریان یافتن ماده پرکننده در بین فاصله دو سطح صورت میگیرد. در مقابل، جوشکاری بر اساس ذوب موضعی و انجماد دوباره مواد پایه و فیلر انجام میشود؛ به همین دلیل پس از جوشکاری معمولاً رد موج و تغییر شکل سطح قابل مشاهده است، در حالی که در لحیمکاری سخت سطح کار صافتر باقی میماند.

- نفوذپذیری و اتصال فلزی: در جوشکاری معمولاً بین فلز جوش و فلز پایه نفوذ و ترکیب شیمیایی رخ میدهد که باعث ایجاد پیوند متالورژیکی قوی میشود. در حالی که در لحیمکاری سخت، پیوند ایجاد شده بیشتر بر پایه چسبندگی است و نفوذ عمیق عناصر اتفاق نمیافتد.

اشکالات رایج در لحیمکاری سخت و راهکارها

در حین یا پس از انجام این نوع لحیمکاری ممکن است مشکلاتی پدید آید که بر دوام و کیفیت اتصال اثرگذار باشد که در ادامه به این موارد اشاره شده است :

- تَرشوندگی ناکافی: معمولاً به دلیل انتخاب نادرست فلاکس، تمیز نبودن سطوح یا دمای ناکافی رخ میدهد.

- تخلخل و ایجاد حفره: ناشی از باقیماندن گاز یا رطوبت در محل اتصال، یا تهنشین شدن فلاکس.

- نفوذ ناکافی آلیاژ پرکننده: میتواند ناشی از فاصله زیاد یا کم قطعات یا کنترل غلط حرارت باشد.

- باقی ماندن فلاکس یا سرباره: پس از سرد شدن، باقی ماندن این مواد باعث خوردگی و آسیب به اتصال میشود.

برای رفع این مشکلات، انتخاب جنس مناسب فلاکس و آلیاژ پرکننده، تمیزکاری دقیق، کنترل مناسب دمای فرآیند و رعایت استانداردهای مربوطه ضروری است.

تکنیکهای گرمایش موضعی

به طور کلی، دو روش اصلی برای گرمایش موضعی وجود دارد که عبارتاند از:

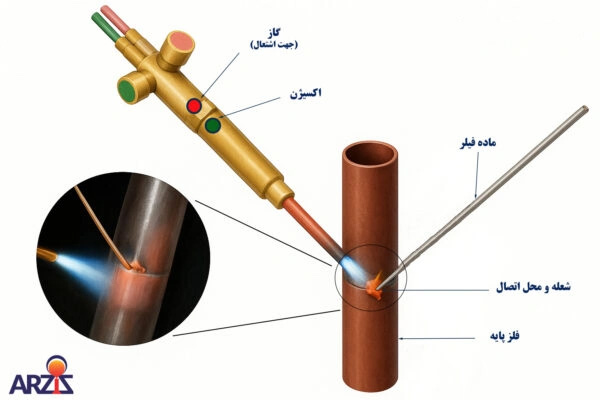

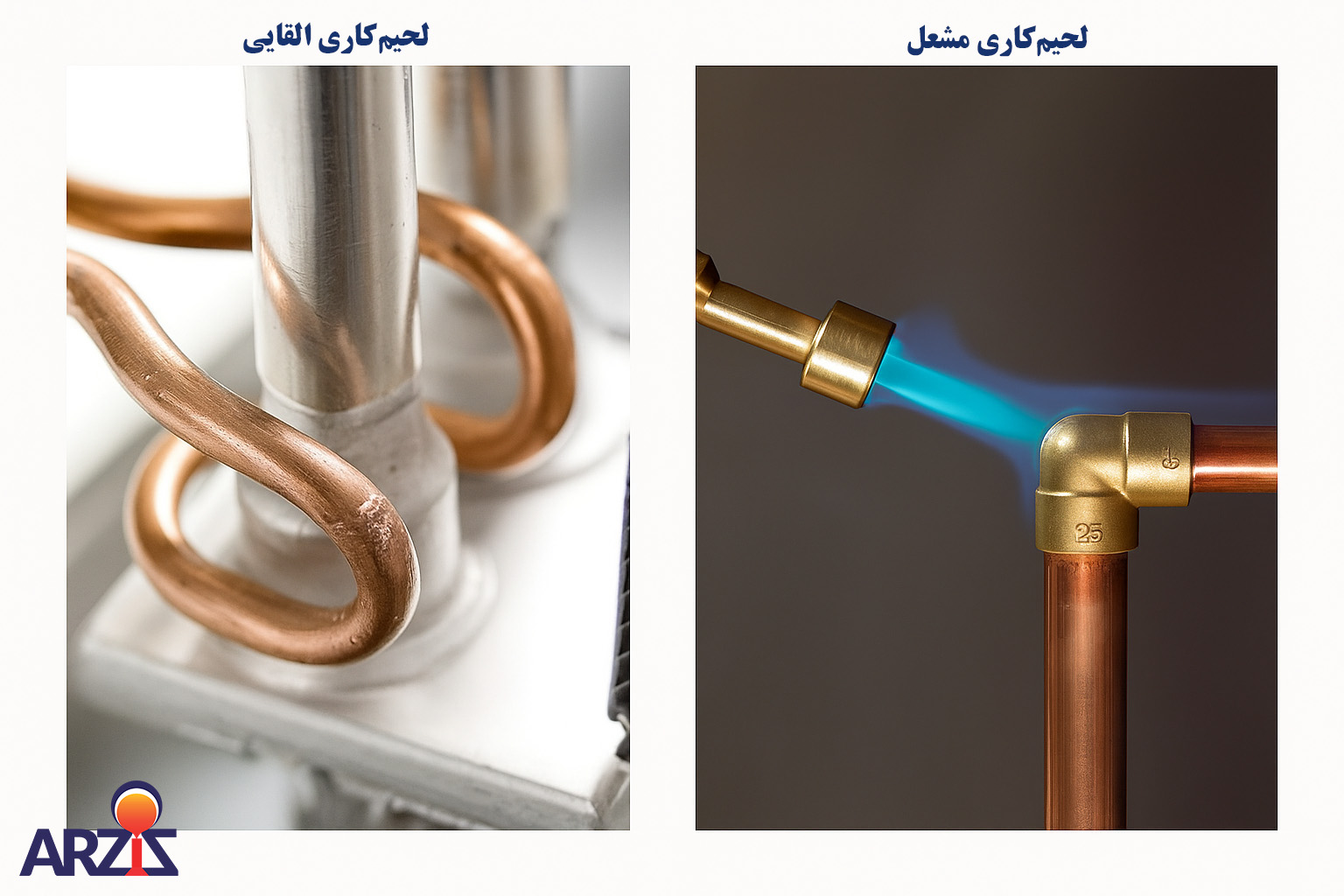

۱. لحیمکاری با مشعل (Torch Brazing)

در این روش، فرآیند لحیمکاری به وسیلهی مشعل (تورچ) انجام میشود. سوخت استفادهشده معمولاً استیلن، هیدروژن یا پروپان است که با اکسیژن ترکیب شده و شعله لازم را ایجاد میکند.

در این تکنیک، ماده پرکننده توسط حرارت شعله مشعل ذوب شده و با جاری شدن بین سطوح اتصال، دو قطعه را به یکدیگر متصل مینماید.

۲. لحیمکاری القایی

در این روش، گرمایش مورد نیاز برای لحیمکاری از طریق یک کویل (سیمپیچ) ایجاد میشود. برای این منظور، جریان متناوب با فرکانس بالا از کویل عبور داده میشود و این فرآیند باعث ایجاد میدان مغناطیسی و در نتیجه، القای جریانهای گردابی در قطعه فلزی میشود. در نتیجه این جریانهای القایی، حرارت لازم به شکل موضعی در فلز تولید و ذوب ماده پرکننده امکانپذیر میگردد.

نکات ایمنی و محیطزیستی در لحیمکاری سخت

لحیمکاری سخت به دلیل استفاده از دماهای بالا و مواد شیمیایی خاص همواره نیازمند رعایت موارد ایمنی خاص است:

- کار در محیطی با تهویه مناسب جهت جلوگیری از تنفس بخارات و گازهای حاصل از فلاکس و آلیاژهای پرکننده

- استفاده از دستکش، پیشبند و عینک مقاوم به حرارت برای حفاظت از سوختگی و آسیب حین کار

- احتیاط در استفاده و دفع باقیمانده فلاکس و مواد پرکننده (خصوصاً در صورت سربدار بودن) به منظور جلوگیری از آلودگی محیط

- عدم تماس مستقیم فلاکس یا آلیاژهای داغ با پوست

در پایان

در این مطلب تلاش کردیم تا شما را با اصول و کاربردهای لحیمکاری سخت آشنا کنیم. این روش اتصال به دلیل مزایا و قابلیتهای ویژهای که دارد، در صنایع مختلف بسیار مورد استفاده قرار میگیرد. استفاده صحیح از لحیمکاری سخت میتواند علاوه بر افزایش کیفیت تولید، نقش مؤثری در کاهش هزینهها و بهبود بهرهوری برای کسبوکارها ایفا کند.