لحیمکاری (Soldering) یک فرآیند حیاتی در مهندسی الکترونیک، برق و ساخت تجهیزات مکانیکی دقیق است که هدف آن ایجاد اتصال الکتریکی و مکانیکی پایدار بین قطعات با استفاده از یک آلیاژ فلزی با دمای ذوب پایینتر از قطعات اصلی است. کیفیت و قابلیت اطمینان اتصالات لحیمی مستقیماً بر عملکرد و طول عمر سیستمهای الکترونیکی تأثیر میگذارد. انتخاب آلیاژ لحیم مناسب، یکی از مهمترین تصمیمات در طراحی و تولید است که باید با در نظر گرفتن جنبههای فنی، اقتصادی، سلامتی و الزامات قانونی صورت گیرد.

در دهههای اخیر، تغییر استانداردهای تولید از استفاده گسترده از آلیاژهای سنتی سربدار (Leaded) به سمت آلیاژهای بدونسرب (Lead-Free) به دلیل نگرانیهای زیستمحیطی و سلامت عمومی، موجب تحولات عمدهای در صنعت شده است.

معرفی آلیاژهای لحیم سربدار (Leaded Solders)

آلیاژهای سربدار، که برای دههها، استاندارد طلایی در صنعت لحیمکاری محسوب میشدند، بر پایه ترکیب قلع (Sn) و سرب (Pb) ساخته شدهاند.

ترکیب شیمیایی متداول (Sn-Pb)

رایجترین آلیاژهای سربدار، ترکیبات دو فلزی قلع-سرب هستند.

Sn63Pb37: این ترکیب به دلیل داشتن نقطه ذوب ثابت (نقطه یوتکتیک)، بسیار مورد توجه است.

Sn60Pb40: این ترکیب دارای محدوده دمایی ذوب گستردهتری است.

نمودار فازی قلع- سرب و مفهوم آلیاژ یوتکتیک:

نمودار فازی Sn-Pb نشان میدهد که ترکیب ۶۳٪ قلع و ۳۷٪ سرب (وزنی) یک نقطه یوتکتیک (Eutectic Point) دارد که در دمای $183^\circ\text{C}$ ذوب میشود. در این نقطه، آلیاژ در یک دمای مشخص از حالت جامد به مایع و بالعکس تغییر فاز میدهد، که این ویژگی به فرآیندپذیری آسان کمک میکند. آلیاژهای نزدیک به این نقطه، رفتار یوتکتیکی نشان میدهند.

خواص فیزیکی و مکانیکی

دمای ذوب: آلیاژ یوتکتیک Sn63Pb37 در دمای $183^\circ\text{C}$ ذوب میشود، که دمای نسبتاً پایینی است و امکان لحیمکاری قطعات حساس به حرارت را فراهم میکند.

ترشوندگی(Wettability): آلیاژهای سربدار به دلیل کشش سطحی پایینتر و ویسکوزیته کمتر در حالت مذاب، ترشوندگی فوقالعادهای روی سطوح مسی و فلزات دیگر از خود نشان میدهند. این امر منجر به تشکیل اتصالات با رابطههای (Fillet) روان و یکنواخت میشود.

انعطافپذیری و مقاومت در برابر خستگی حرارتی: سرب (Pb) به آلیاژ انعطافپذیری (Ductility) میبخشد. این انعطافپذیری به آلیاژ اجازه میدهد تا تنشهای ناشی از انبساط حرارتی متفاوت بین PCB و قطعه (CTE Mismatch) را جذب کرده و مقاومت خوبی در برابر خستگی حرارتی (Thermal Fatigue) از خود نشان دهد.

مزایا

- فرآیندپذیری سادهتر: نیاز به دمای پایینتر فرآیند (Reflow Temperature) که فشار کمتری به PCB و قطعات حساس وارد میکند.

- کاهش عیوب لحیمکاری: به دلیل رفتار یوتکتیک و ترشوندگی بهتر، احتمال بروز عیوبی مانند مفصل سرد (Cold Joint) و پدیده “سنگ قبر” (Tombstoning) کاهش مییابد.

- مناسب برای تعمیرات و Rework: دمای ذوب پایینتر، فرآیند جدا کردن قطعات و لحیمکاری مجدد را تسهیل میکند.

معایب

- سمیت سرب: سرب یک فلز سنگین سمی است که اثرات نامطلوبی بر سیستم عصبی، کلیوی و تولید مثل دارد.

- خطرات زیستمحیطی: دفع و بازیافت محصولات حاوی سرب، نگرانیهای جدی زیستمحیطی ایجاد میکند.

- محدودیتهای قانونی: مقررات سختگیرانهای مانند RoHS در بسیاری از بازارهای جهانی، استفاده از سرب در اکثر تجهیزات الکترونیکی مصرفی را ممنوع کرده است.

معرفی آلیاژهای لحیم بدونسرب (Lead-Free Solders)

به دنبال الزامات محیط زیستی، آلیاژهای بدونسرب بهعنوان جایگزینهای اصلی معرفی شدند. این آلیاژها معمولاً از ترکیباتی بر پایه قلع با افزودنیهای فلزاتی دیگر استفاده میکنند.

ترکیب شیمیایی متداول

آلیاژهای بدونسرب معمولاً سه یا چهار جزئی هستند که برای بهبود خواص مکانیکی و ترمودینامیکی طراحی شدهاند:

- آلیاژهای SAC (Tin-Silver-Copper): این گروه مهمترین جایگزین آلیاژهای سنتی حاوی سرب هستند. نقره (Ag) استحکام و مقاومت به خزش را بهبود میبخشد، در حالی که مس (Cu) از خوردگی لحیم جلوگیری کرده و ساختار بینفلزی (IMC) را تثبیت میکند.

- آلیاژهای Sn-Cu: اغلب به عنوان جایگزینهای ارزانتر (بدون نقره گرانقیمت) استفاده میشوند، مانند3Cu0.7.

- آلیاژهای Sn-Ag: گاهی برای بهبود برخی خواص مکانیکی مورد استفاده قرار میگیرند.

خواص فیزیکی و مکانیکی

- دمای ذوب بالاتر: بزرگترین تفاوت، افزایش دمای ذوب است. آلیاژهای SAC معمولاً در محدوده $217^\circ\text{C}$ تا $221^\circ\text{C}$ ذوب میشوند، که حدود $35$ تا $40$ درجه سانتیگراد بالاتر از دمای ذوب آلیاژ Sn63Pb37 است.

- سختی و مدول الاستیسیته بیشتر: آلیاژهای بدونسرب، به ویژه به دلیل حضور نقره و ساختار دانهای ریزتر، سختتر بوده و مدول الاستیسیته (Stiffness) بالاتری دارند. این سختی، مقاومت کششی را افزایش میدهد، اما انعطافپذیری (Ductility) را کاهش میدهد.

- ترشوندگی ضعیفتر: آلیاژهای بدونسرب معمولاً ویسکوزیته بالاتری دارند و کشش سطحی بیشتری در دمای ذوب نشان میدهند، که این امر فرآیند ترشوندگی را دشوارتر کرده و نیاز به شار (Flux) قویتر و کنترل دقیقتر گرادیان حرارتی دارد.

مزایا

- سازگار با محیط زیست و سلامت انسان: حذف سرب، الزامات ایمنی محیط کار و انطباق با مقررات را فراهم میکند.

- انطباق با قوانین بینالمللی: رعایت الزامات اصلی بازار جهانی مانند RoHS و WEEE.

- عملکرد مناسب در دماهای کاری بالا: به دلیل دمای ذوب بالاتر، اتصال لحیمی در محیطهایی با دمای عملیاتی بالاتر (مانند خودروهای الکتریکی یا تجهیزات مخابراتی پرقدرت) از پایداری حرارتی بهتری برخوردار است.

معایب

- نیاز به دمای بالاتر در فرآیند لحیمکاری: این امر نیازمند تنظیم مجدد و کالیبراسیون دقیقتر تجهیزات Reflow و Wave است.

- افزایش استهلاک تجهیزات: دماهای بالاتر میتواند عمر نازلهای Wave و المنتهای گرمایشی را کاهش داده و روی PCB و قطعات حساس تنش بیشتری وارد کند.

- ریسک رشد ویسکر قلع(Tin Whiskers): قلع خالص یا آلیاژهای با درصد قلع بالا مستعد رشد ساختارهای رشتهای میکروسکوپی به نام ویسکر هستند که میتواند منجر به اتصال کوتاه (Short Circuit) شود. اگرچه آلیاژهای حاوی سرب نیز مستعد بروز این پدیده هستند، اما در آلیاژهای بدونسرب این ریسک به دلیل عدم وجود سرب برای مهار رشد، گاهی بیشتر مطرح میشود.

استانداردها و الزامات قانونی

تفاوت اساسی در پذیرش جهانی این آلیاژها ناشی از استانداردهای قانونی و صنعتی است.

استانداردهای مرتبط با لحیم سربدار

اگرچه استفاده از لحیم سربدار در اقلام مصرفی محدود شده است، این آلیاژها همچنان در بخشهایی که عملکرد با قابلیت اطمینان بالا مد نظر است، مجاز هستند:

- IPC J-STD-006: این استاندارد مشخصات شیمیایی و الزامات عملکردی آلیاژهای لحیم را تعریف میکند. آلیاژهای سربدار اغلب تحت دستههای مشخصی باقی میمانند.

- کاربردهای مجاز خاص: صنایع نظامی (MIL-SPEC)، هوافضا، پزشکی و تجهیزات بسیار پرتوان که نیاز به قابلیت اطمینان در گذر زمان را دارند، هنوز ممکن است استفاده از Sn-Pb را توجیه کنند.

استانداردهای لحیم بدونسرب

اجرای قوانین جهانی، صنعت را به سمت استفاده از آلیاژهای بدونسرب سوق داده است:

- RoHS (Restriction of Hazardous Substances): این دستورالعمل اتحادیه اروپا (و استانداردی جهانی که اغلب صنایع برای ورود به بازار اروپا از آن پیروی میکنند)، استفاده از شش ماده خطرناک از جمله سرب را در تجهیزات الکتریکی و الکترونیکی جدید محدود میکند.

- REACH: مقررات اروپا در مورد ثبت، ارزیابی، صدور مجوز و محدودیت مواد شیمیایی، که سرب را تحت نظارت دقیق قرار میدهد.

- IPC J-STD-006C و J-STD-001: این استانداردها مشخصات شیمیایی (J-STD-006C) و الزامات مونتاژ (J-STD-001) برای لحیمهای بدونسرب مانند SAC را تعریف میکنند و فرآیندهای مورد نیاز برای دستیابی به اتصالات قابل اعتماد را مشخص میسازند.

طول عمر و قابلیت اطمینان (Reliability)

قابلیت اطمینان یک اتصال ایجاد شده بهواسطهی فرآیند لحیمکاری تابعی پیچیده از رفتار مکانیکی، حرارتی و شیمیایی آلیاژ است.

تحلیل رفتار تحت سیکلهای حرارتی

تنش حرارتی ناشی از تغییرات مکرر دما (سیکلهای حرارتی) عامل اصلی خرابی اتصالات است.

- آلیاژهای سربدار: به دلیل وجود سرب، آلیاژ نرمتر است. این نرمی امکان ایجاد خزش (Creep) کنترل شده را فراهم میآورد و تنشهای ناشی از اختلاف ضریب انبساط حرارتی (CTE Mismatch) را جذب میکند. این خاصیت منجر به مقاومت بالا در برابر خستگی حرارتی میشود (به طور معمول چندین هزار سیکل حرارتی).

- آلیاژهای بدونسرب: سختتر هستند و خزش کمتری را نشان میدهند. این سختی، مقاومت اولیه خوبی در برابر تنشهای ایستا فراهم میکند، اما در سیکلهای حرارتی متناوب، به دلیل عدم انعطافپذیری کافی، مستعد ترکخوردگی سریعتر هستند (به طور متوسط $2$ تا $4$ برابر کمتر از Sn-Pb ). در برخی مطالعات برای بهبود این موضوع، آلیاژهای بدونسرب با افزودن عناصری مانند بیسموت (Bi) یا ایندیم (In) برای ایجاد اثرات یوتکتیکی موضعی و افزایش انعطافپذیری به کار میروند.

اثر ریزساختار و تشکیل ترکیبات بینفلزی

تشکیل ترکیبات بینفلزی (IMC) بین آلیاژ لحیم و سطح مسی (PAD) برای اتصال ضروری است، اما ضخامت بیش از حد آن مضر است. این ترکیبات ضمن دارا بودن استحکام بالا، ترد و شکننده هستند.

- آلیاژهای سربدار: به دلیل دمای عملیاتی پایینتر، رشد لایههای $\text{Cu}_6\text{Sn}_5$ آهستهتر بوده و لایهای نازک و مناسب تشکیل میشود.

- آلیاژهای بدونسرب: دمای بالاتر فرآیند Reflow باعث میشود رشد ترکیبات بینفلزی سریعتر رخ دهد. اگر زمان نگهداری در دماهای بالا طولانی باشد، لایه ترکیبات بینفلزی میتواند بیش از حد ضخیم شده و شکننده شود، که این امر منجر به تضعیف مکانیکی اتصال و خرابی زودرس میگردد. حضور مس در آلیاژهای SAC خود باعث افزایش سرعت تشکیل ترکیبات بینفلزی میشود.

بررسی اقتصادی و قیمت

انتخاب آلیاژ نه تنها یک تصمیم فنی، بلکه یک تصمیم اقتصادی است که باید هزینههای مستقیم و غیرمستقیم را مد نظر قرار دهد.

مقایسه قیمت مواد اولیه

سرب (Pb) یک فلز نسبتاً ارزان و فراوان است. در مقابل، نقره (Ag) که جزء کلیدی آلیاژهای SAC است، عنصری گرانبها است. این امر به طور مستقیم بر هزینه مواد اولیه (BOM Cost) تأثیر میگذارد؛ آلیاژهای SAC معمولاً $1.5$ تا $2$ برابر گرانتر از آلیاژ Sn63Pb37 هستند.

هزینههای فرآیندی

اگرچه هزینه مواد اولیه در لحیم بدونسرب بالاتر است، هزینههای فرآیندی نیز باید محاسبه شوند:

- انرژی: دمای بالاتر Reflow به معنای مصرف انرژی بیشتر برای حفظ پروفایل حرارتی است.

- تجهیزات: نیاز به نازلها، هیترها و کوره Reflow با توان بالاتر و مقاومتر در برابر دماهای بالا.

- تعمیرات(Rework): تعمیر اتصالات بدونسرب به دلیل دمای بالاتر و سختی بیشتر، زمانبرتر بوده و نیاز به ابزار تخصصیتری دارد، که هزینه نیروی کار و زمان توقف خط تولید را افزایش میدهد.

- شار و مواد مصرفی: برای غلبه بر ترشوندگی ضعیفتر، اغلب نیاز به استفاده از شار با کیفیت بالاتر و فعالکنندههای قویتر است که هزینه مواد مصرفی را افزایش میدهد.

تحلیل هزینه–فایده در تولید انبوه

در تولید انبوه کالاهای مصرفی، افزایش هزینه مواد اولیه برای آلیاژهای بدونسرب با حذف ریسکهای قانونی و بازگشت محصولات، توجیهپذیر است. با این حال، در کاربردهایی که حجم تولید پایین است و نیازمندیهای محیطی انعطافپذیرتری وجود دارد، هزینه اولیه بالاتر ممکن است توجیه اقتصادی نداشته باشد.

کاربردهای صنعتی و انتخاب آلیاژ مناسب

انتخاب نهایی یک تصمیم چند عاملی است که بر اساس محیط عملیاتی و الزامات نظارتی اتخاذ میشود.

صنایع مصرفی (Consumer Electronics)

- الزام: استفاده از آلیاژهای بدونسرب تقریباً اجباری است به دلیل مقررات RoH

- چالش: مدیریت حرارتی در فرآیند تولید و کنترل عیوب لحیمکاری ناشی از دمای بالا

صنایع نظامی و هوافضا

- الزام: قابلیت اطمینان بسیار بالا، مقاومت در برابر شوک و لرزش، و طول عمر طولانی در شرایط سخت

- انتخاب آلیاژ: در بسیاری از موارد، به دلیل اثبات شده بودن طول عمر و مقاومت خستگی حرارتی بهتر، استفاده از آلیاژهای سربدار (تحت معافیتهای قانونی) همچنان ترجیح داده میشود. اگر بدونسرب استفاده شود، آلیاژهایی با دمای ذوب پایینتر (مانند Sn-Bi با درصد ناچیزی از Pb در صورت مجاز بودن) یا SAC با افزودنیهای خاص برای بهبود انعطافپذیری انتخاب میشوند.

تجهیزات صنعتی و مخابراتی

- الزام: نیاز به عملکرد پایدار در بازههای دمایی گسترده و قابلیت اطمینان طولانیمدت (زیرساختها)

- انتخاب آلیاژ: این حوزه ترکیبی است. در ماژولهای داخلی که در محیط کنترلشده کار میکنند، SAC رایج است. اما در محیطهای خارجی یا تجهیزاتی که به شدت در معرض سیکلهای حرارتی قرار دارند، مهندسان اغلب به دنبال آلیاژهای با دمای ذوب پایینتر یا آلیاژهای Sn-Pb با دمای ذوب بالا ( مانند Sn/Pb با درصد قلع کمتر ) هستند، در صورت عدم تضاد با الزامات زیستمحیطی تجهیز.

سخن پایانی

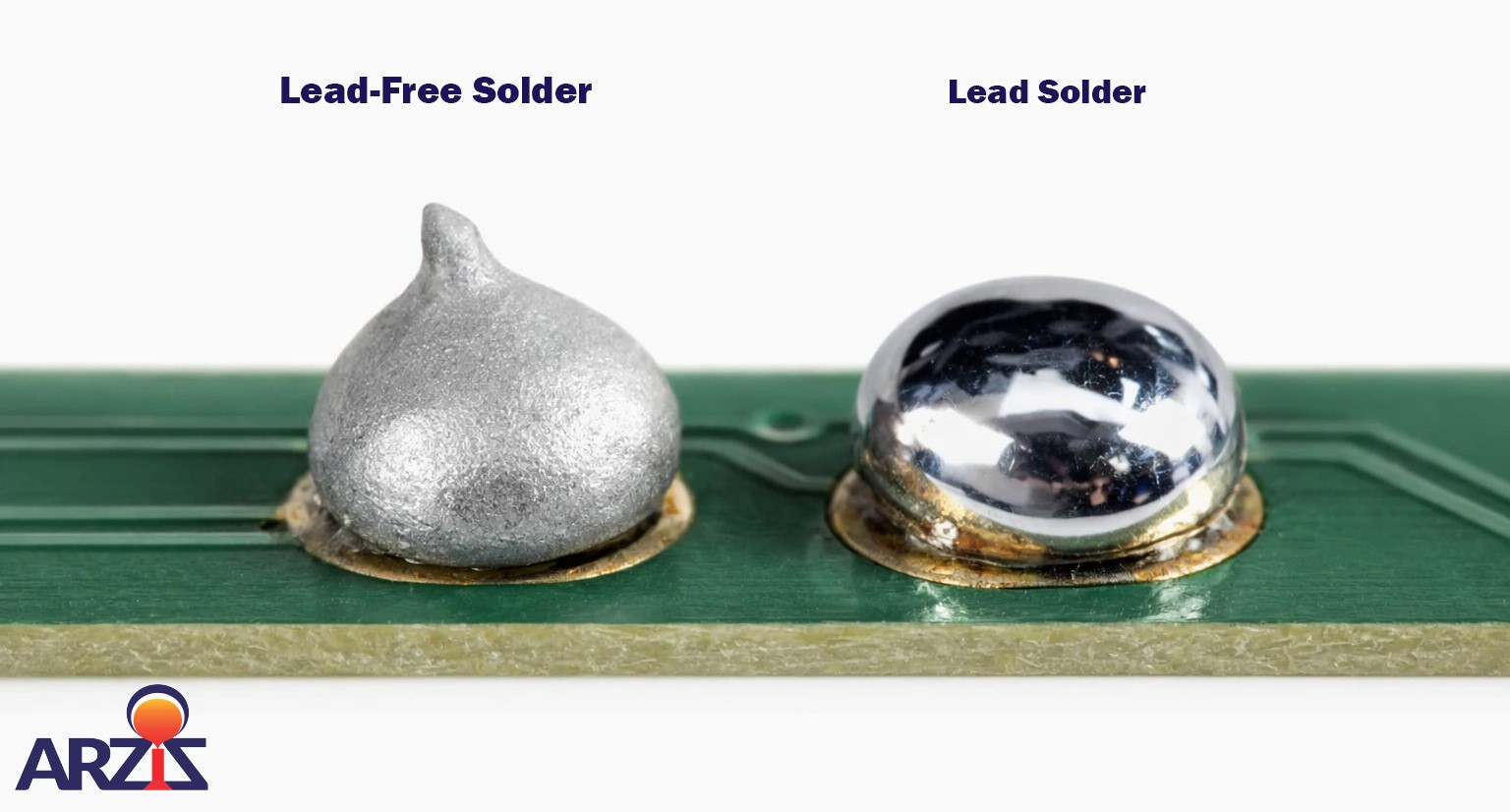

تفاوت اصلی بین آلیاژهای لحیم سربدار و بدونسرب در سمیت سرب و دمای فرآیند لحیمکاری نهفته است.

- لحیم سربدار: دارای برتریهای فرآیندی آشکار از جمله دمای ذوب پایین، ترشوندگی عالی و انعطافپذیری مکانیکی برتر است که منجر به اتصالات بسیار قابل اطمینان در برابر خستگی حرارتی میشود. با این حال، محدودیتهای زیستمحیطی کاربرد آن را به حوزههای خاص محدود کرده است.

- لحیم بدونسرب: راه حل استاندارد برای انطباق با مقررات جهانی است. مزیت اصلی آن سازگاری با محیط زیست است، اما این امر با چالشهایی چون افزایش دمای فرآیند، سختی بیشتر اتصال و کاهش عملکرد در سیکلهای حرارتی طولانی همراه است.

توصیههای مهندسی

۱. برای تولید انبوه کالاهای مصرفی: استفاده از SAC305 یا مشتقات آن (با تنظیم دقیق گرادیان حرارتی و شار) الزامی است.

۲. برای کاربردهای با قابلیت اطمینان بالا (High Reliability): تحلیل دقیق خستگی حرارتی و انتخاب آلیاژ جایگزین (یا استفاده از معافیتهای قانونی) برای Sn-Pb باید بر اساس شبیهسازیهای دقیق و آزمونهای معتبر انجام شود.