انتخاب صحیح قطر سیم لحیم و نوع و درصد مغزی فلاکس یکی از عوامل کلیدی در کیفیت اتصال ناشی از لحیمکاری، قابلیت اطمینان برد الکترونیکی و کاهش عیوب فرآیند لحیمکاری است. این مقاله با رویکردی علمی–کاربردی، معیارهای فنی مؤثر بر انتخاب سیم لحیم را بررسی کرده و راهنمایی دقیق برای کاربردهای مختلف از لحیمکاری ظریف SMD تا مونتاژ صنعتی و لحیمکاری موجی، ارائه میدهد.

در بسیاری از خطاهای رایج لحیمکاری (مانند Cold Joint، Poor Wetting، Solder Bridge و Voids) ریشه اصلی نه در مهارت اپراتور، بلکه در انتخاب نادرست سیم لحیم نهفته است. دو پارامتر کلیدی در این انتخاب عبارتاند از:

- قطر سیم لحیم

- نوع و درصد مغزی فلاکس

عدم تطابق این پارامترها با نوع قطعه، ابعاد پد و روش لحیمکاری میتواند منجر به کاهش استحکام مکانیکی، افت رسانایی الکتریکی و حتی خرابی زودهنگام برد شود.

لحیمکاری بهعنوان یک مسئله انتقال حرارت و جرم

لحیمکاری دستی و صنعتی، ذاتاً یک فرآیند گذرا (Transient Process) است که در آن انتقال حرارت از منبع گرما به اتصال و انتقال جرم آلیاژ مذاب به ناحیه اتصال بهصورت همزمان رخ میدهد.

در این میان، سیم لحیم صرفاً یک ماده پرکننده نیست، بلکه بخشی از سیستم انتقال حرارت محسوب میشود.

قطر سیم لحیم تعیین میکند چه میزان فلز، در چه بازه زمانی، وارد اتصال شود.

افزایش قطر سیم به معنای افزایش جرم فلز و ظرفیت حرارتی بالاتر است؛ عاملی که در اتصالات بزرگ مفید، اما در پدهای ظریف باعث برهم خوردن تعادل حرارتی و پخش کنترلنشده لحیم میشود.

تأثیر قطر سیم لحیم بر سینتیک ذوب و انجماد

سیمهای لحیم نازک، به دلیل جرم کمتر:

- سریعتر به دمای ذوب میرسند

- پس از حذف منبع حرارت، سریعتر منجمد میشوند

این رفتار، زمان تماس حرارتی با پد و قطعه را کاهش داده و ریسک آسیب حرارتی را به حداقل میرساند.

در مقابل، سیمهای ضخیم بهدلیل جرم بالاتر، مدت بیشتری در حالت نیمهمذاب باقی میمانند. این ویژگی اگرچه برای پر کردن اتصالات بزرگ مفید است، اما در بردهای متراکم میتواند منجر به این موارد شود:

- تغییر شکل فیلت لحیم

- جابجایی ناخواسته قطعات

- و افزایش احتمال Cold Joint

هندسه اتصال و شکل فیلت لحیم

شکل نهایی فیلت لحیم یکی از شاخصهای اصلی کیفیت اتصال است که مستقیماً بر استحکام مکانیکی و قابلیت اطمینان بلندمدت اثر میگذارد.

حجم لحیم واردشده به اتصال، که تابع مستقیم قطر سیم است، مشخص میکند که آیا فیلت لحیم بهصورت یکنواخت و متقارن شکل میگیرد یا خیر.

حجم بیشازحد لحیم میتواند باعث ایجاد زوایای تند و سطوح ناصاف در فیلت شود؛ نواحیای که بهعنوان تمرکز تنش عمل کرده و در سیکلهای حرارتی، محل آغاز ترک خواهند بود.

از این منظر، انتخاب قطر سیم لحیم بخشی از طراحی مکانیکی اتصال محسوب میشود، نه صرفاً یک انتخاب عملیاتی.

مغزی فلاکس؛ نقش شیمیایی در کیفیت اتصال

مغزی فلاکس یکی از پیچیدهترین اجزای سیم لحیم است و عملکرد آن فراتر از «تمیزکاری سطح» است.

فلاکس باید:

- در بازه دمایی مشخص فعال شود.

- اکسیدهای فلزی را حذف کند.

- از اکسیداسیون مجدد جلوگیری نماید.

- و کشش سطحی آلیاژ مذاب را کاهش دهد.

نوع فلاکس، میزان فعالیت شیمیایی و پسماندهای باقیمانده، همگی مستقیماً بر کیفیت اتصال و قابلیت اطمینان بلندمدت برد اثر میگذارند.

درصد مغزی فلاکس و تعامل آن با قطر سیم

در سیمهای لحیم، درصد مغزی فلاکس معمولاً در بازه ۱ تا ۳ درصد وزنی قرار دارد. این پارامتر باید بهصورت هدفمند و متناسب با قطر سیم لحیم و هندسه اتصال انتخاب شود.

در سیمهای لحیم با قطر کم، بهدلیل حجم محدود آلیاژ و جرم حرارتی پایین، مقدار فلاکس موردنیاز کمتر است و درصدهای پایینتر فلاکس میتوانند ترشوندگی مطلوب و کنترلشدهای ایجاد کنند.

در مقابل، در سیمهای لحیم با قطر بالا، افزایش جرم فلز و ظرفیت حرارتی باعث میشود سطح اتصال مدت بیشتری در معرض اکسیداسیون قرار گیرد. در این شرایط، استفاده از درصد بالاتر فلاکس برای تضمین حذف مؤثر اکسیدها و حفظ ترشوندگی مناسب ضروری است.

عدم تطابق بین قطر سیم لحیم و درصد مغزی فلاکس میتواند به بروز مشکلات زیر منجر شود:

- فلاکس ناکافی و در نتیجه ترشوندگی ضعیف و تشکیل اتصالات ناپایدار

- فلاکس بیشازحد و باقیماندن پسماندهای شیمیایی که میتوانند بر قابلیت اطمینان بلندمدت برد اثر منفی بگذارند.

تأثیر نوع فلاکس بر قابلیت اطمینان بلندمدت

در بسیاری از کاربردهای صنعتی، کیفیت لحیمکاری تنها در زمان تولید ارزیابی میشود، در حالیکه اثر واقعی انتخاب فلاکس در طول زمان و تحت شرایط کاری آشکار میشود. فلاکسهای فعال در محیطهای مرطوب یا در حضور ولتاژ میتوانند زمینهساز مهاجرت یونی و خوردگی شوند. به همین دلیل، در تولید انبوه بردهای حساس، استفاده از فلاکسهای No‑Clean یا کمفعال به یک استاندارد صنعتی تبدیل شده است.

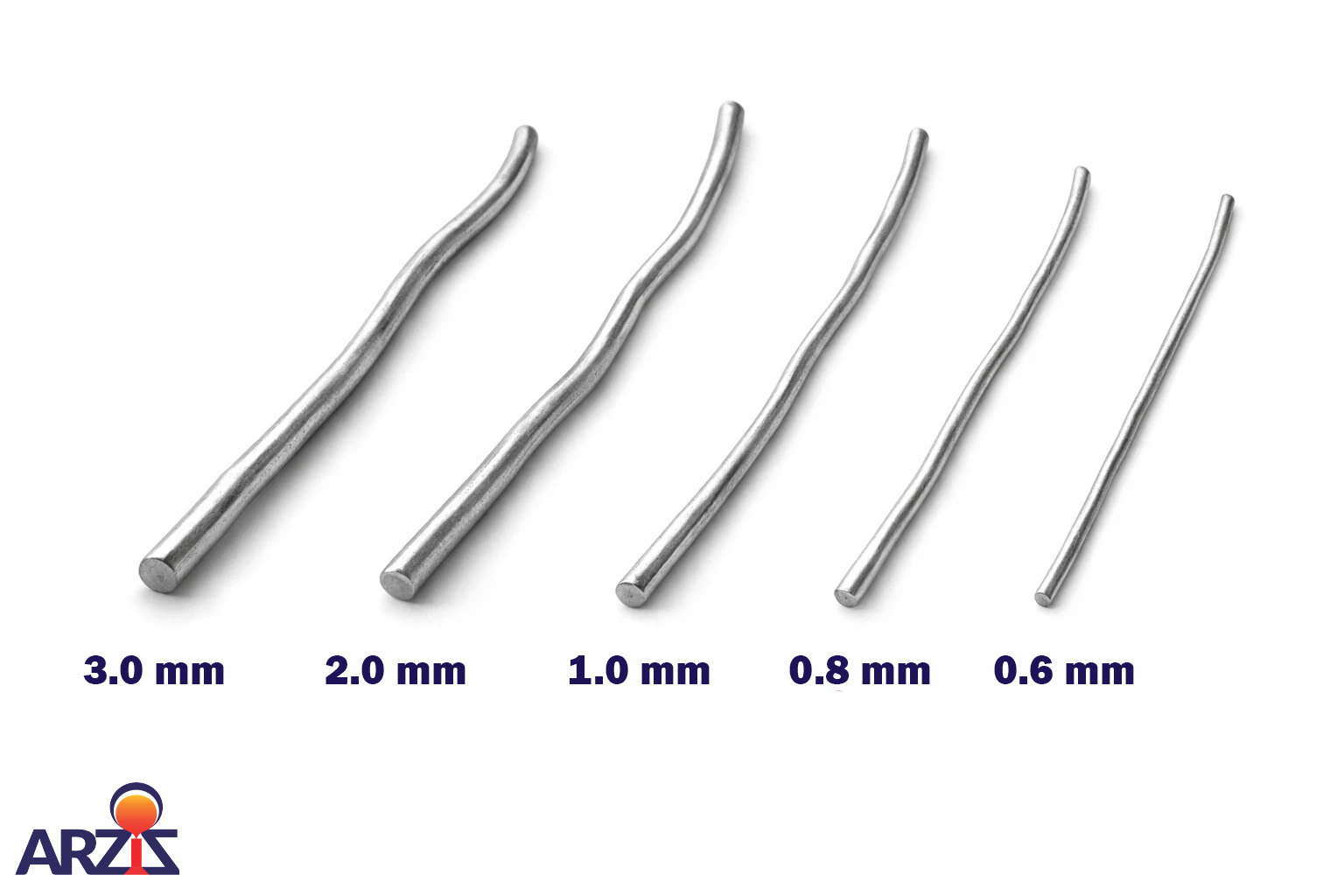

قطر سیم لحیم؛ تعریف و دستهبندی کاربردی

قطر سیم لحیم یکی از مهمترین پارامترهای کنترلی در فرآیند لحیمکاری است که بهطور مستقیم بر حجم لحیم ورودی به اتصال، رفتار حرارتی، شکل فیلت لحیم و کیفیت نهایی اتصال تأثیر میگذارد.

انتخاب قطر مناسب باید بر اساس ابعاد پد، نوع قطعه، روش لحیمکاری و الزامات قابلیت اطمینان انجام شود.

در ادامه، دستهبندی کاربردی قطر سیمهای لحیم و ویژگیهای فنی هر گروه ارائه شده است:

۱. سیم لحیم نازک (۰٫۳ تا ۰٫۶ میلیمتر)

کاربردها:

- مونتاژ قطعات SMD ظریف مانند 0402، 0603، QFN، TQFP

- لحیمکاری بردهای متراکم و چندلایه (High‑Density PCB)

- تعمیر بردهای حساس

- لحیمکاری با هویههای با نوک نازک و کنترلشده

ویژگیهای فنی:

- کنترل بسیار دقیق حجم لحیم ورودی به اتصال

- ذوب سریع و زمان تماس حرارتی کوتاه

- کاهش احتمال Solder Bridge و پخش ناخواسته لحیم

- شکلگیری فیلت یکنواخت در اتصالات ظریف

✅ انتخاب ایدهآل برای تجهیزات الکترونیک دقیق، بردهای چندلایه و مونتاژ با تلرانس کم

⚠️ محدودیت: برای اتصالات پرحجم یا قطعات با جرم حرارتی بالا مناسب نیست.

۲. سیم لحیم با قطر متوسط (۰٫۸ تا ۱ میلیمتر)کاربردها:

- مونتاژ قطعات DIP و SMD با ابعاد متوسط

- لحیمکاری عمومی دستی در خطوط تولید و تعمیرگاهها

- تعمیرات صنعتی و مونتاژ بردهای کمتامتوسط تراکم

ویژگیهای فنی:

- تعادل مناسب بین حجم لحیم و کنترل فرآیند

- سازگاری بالا با اغلب هویههای استاندارد

- انعطافپذیری بالا برای کاربردهای متنوع

✅ گزینه استاندارد و پرکاربرد در صنعت برای کاربریهای عمومی و نیمهحرفهای

۳. سیم لحیم ضخیم (۱٫۲ تا ۳ میلیمتر)

کاربردها:

- لحیمکاری کانکتورها، ترمینالها و سیمها

- اتصالات با سطح تماس بزرگ و جرم حرارتی بالا

- کاربردهای صنعتی سنگین و مونتاژهای غیرظریف

ویژگیهای فنی:

- انتقال حجم بالای آلیاژ لحیم به اتصال

- مناسب برای پر کردن سریع اتصالات بزرگ

- حفظ حالت مذاب در بازه زمانی طولانیتر

⚠️ نامناسب برای بردهای متراکم و قطعات SMD

استفاده از این قطر در بردهای ظریف میتواند منجر به پخش کنترلنشده لحیم، تغییر شکل فیلت و افزایش ریسک اتصال کوتاه شود.

پیامدهای صنعتی انتخاب نادرست

در خطوط تولید، انتخاب نامناسب سیم لحیم اغلب بهصورت:

- افزایش نرخ جاری شدن فلز مذاب

- ناپایداری کیفیت

- و کاهش عمر کاری برد

بروز میکند. این مشکلات معمولاً با تنظیم دما یا تعویض اپراتور برطرف نمیشوند، زیرا ریشه آنها در ماده مصرفی نهفته است.

استانداردسازی انتخاب سیم لحیم، یکی از کمهزینهترین راهکارهای افزایش قابلیت اطمینان تولید است.

نتیجهگیری

انتخاب قطر سیم لحیم و ترکیب مغزی فلاکس، تصمیمی چندبعدی است که باید بر اساس هندسه اتصال، جرم حرارتی، نوع قطعه و الزامات قابلیت اطمینان اتخاذ شود.

رویکرد مهندسی به این انتخاب، فرآیند لحیمکاری را از یک عملیات تجربی، به فرآیندی کنترلپذیر، پایدار و قابل پیشبینی تبدیل میکند.