لحیمکاری یکی از فرآیندهای کلیدی در ساخت و تعمیر تجهیزات الکترونیکی، مکانیکی و حتی تاسیساتی است. این عمل با استفاده از فلز ذوبشده (لحیم) برای ایجاد اتصال دائم بین دو یا چند سطح فلزی انجام میشود. کیفیت لحیمکاری نهتنها بر دوام مکانیکی تأثیر دارد، بلکه مستقیماً در عملکرد الکتریکی مدارها و ایمنی دستگاهها نقش دارد. خطاهای کوچک در این فرآیند میتوانند باعث افزایش مقاومت، شکست اتصال یا حتی سوختن قطعات شوند؛ به همین دلیل شناخت مشکلات رایج و راهحلهای آنها، ضروری است. در این سند به تشریح دقیق این خطاها و ارائه راهکارهای عملی برای رسیدن به یک اتصال ایدهآل خواهیم پرداخت.

انواع لحیم و تفاوت آنها

۱. لحیم سربدار (Sn–Pb): رایجترین نوع سنتی، نقطه ذوب پایین و روانی زیاد دارد اما بهدلیل خطرات زیستمحیطی و سلامتی، در پروژههای صنعتی جدید کمتر استفاده میشود.

۲. لحیم بدون سرب (Sn–Ag–Cu): جایگزین سازگارتر با محیطزیست است، اما نیاز به دمای بالاتر و کنترل دقیقتر دارد.

۳. لحیم خمیری: در مونتاژهای سطحی (SMT) کاربرد دارد و با حرارت غیرمستقیم ذوب میشود.

۴. لحیم سیمی: مناسب برای تعمیر و لحیمکاری دستی با هویه معمولی است و غالباً شامل مغزی فلاکس است.

انتخاب نوع لحیم متناسب با کاربرد، یکی از عوامل پیشگیری از خطاهای پایهای در فرآیند است.

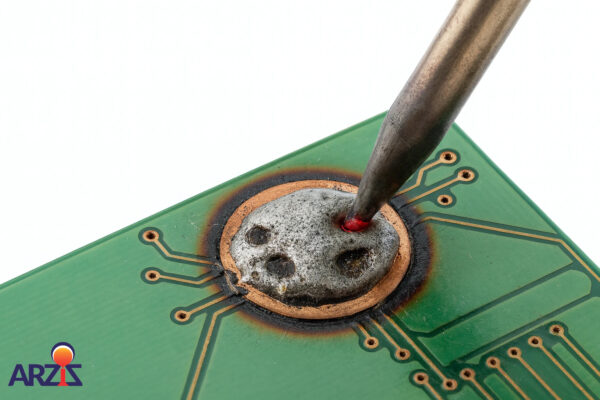

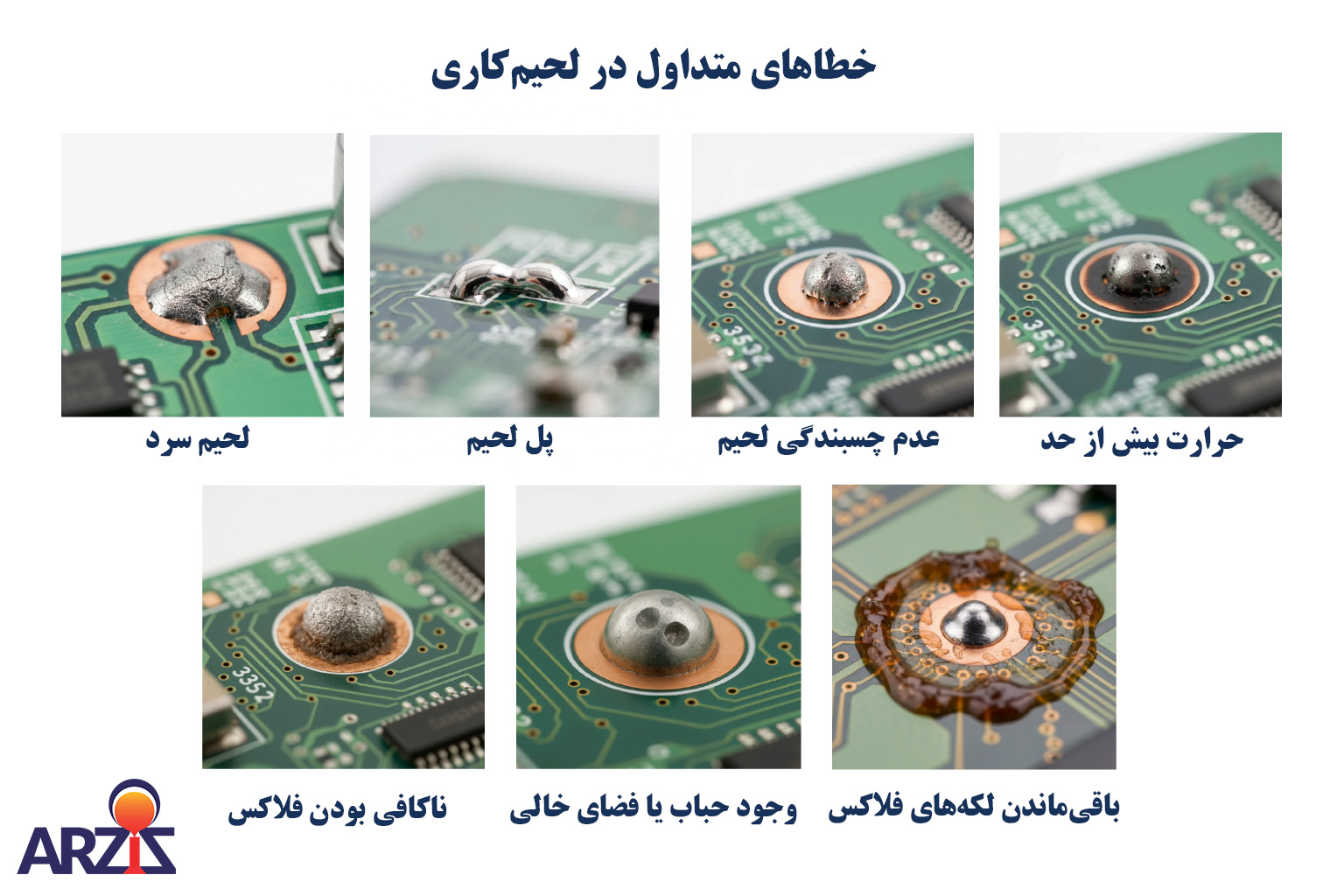

خطاهای متداول در لحیمکاری

۱. لحیم سرد

این شایعترین و مخربترین خطای غیرمکانیکی در اتصالات الکتریکی است.

ظاهر فیزیکی: اتصال مات، دانهدانه، ترکخورده، یا شبیه به گلوله به نظر میرسد. سطح آن براق نیست و شکل مخروطی استاندارد را ندارد.

اثر الکتریکی: مقاومت متغیر و غیرقابل اعتماد در مدار ایجاد میکند. در طول زمان، ترکها گسترش یافته و منجر به قطعی کامل میشوند.

علل:

- کمبود حرارت: دمای هویه پایینتر از دمای ذوب لحیم است، یا زمان تماس با حرارت بسیار کوتاه بوده است.

- حرکت مکانیکی: در لحظه انجماد (که یک بازه دمایی بسیار کوتاه است)، اگر قطعه جابهجا شود، ساختار بلوری لحیم بهدرستی شکل نمیگیرد.

راهحل:

- هویه را تا دمای مناسب (بسته به نوع لحیم) تنظیم کنید.

- مقدار کمی فلوکس تازه به محل اتصال اضافه کنید تا خاصیت تمیزکنندگی مجدداً فعال شود.

- هویه را به مدت کافی روی اتصال قرار دهید تا لحیم کاملاً ذوب و براق شود.

- در حین ذوب شدن، قطعه را ثابت نگه دارید. پس از ذوب، لحیم را از منبع حرارت دور کنید و اجازه دهید در حالی که قطعه ثابت است، سرد شود.

۲. پل لحیم (Solder Bridge)

این خطا معمولاً در بردهای چگال و قطعات SMD رخ میدهد.

ظاهر فیزیکی: لحیم بهطور ناخواسته دو یا چند پایه یا مسیر مجاور را به هم متصل کرده است، در نتیجه یک اتصال کوتاه ایجاد میشود.

علل:

- استفاده بیش از حد از لحیم برای هر اتصال.

- استفاده از نوک هویه بسیار پهن یا آلوده که نمیتواند به درستی لحیم را هدایت کند.

- فلوکس ناکافی یا نامناسب که مانع از پخش شدن لحیم به شکل صحیح میشود.

راهحل:

فتیله لحیمکش: فتیله را روی پل قرار داده، آن را با نوک هویه داغ کنید. فتیله با خاصیت مویینگی، لحیم اضافی را جذب میکند. این کار باید با احتیاط و حرارت متوسط انجام شود.

پمپ مکنده: پس از ذوب کردن پل با هویه، سریعاً پمپ را روی لحیم ذوب شده قرار داده و مکش کنید. (این روش برای پلهای بزرگ کمتر مؤثر است.)

استفاده از نوک تمیز: پس از برداشتن اضافات، با نوک هویه تمیز و کمی فلاکس، اتصالات باقیمانده را مرتب کنید تا مطمئن شوید هر پایه بهدرستی از دیگری جدا شده است.

۳. عدم چسبندگی لحیم

لحیم به جای پخش شدن روی سطح، حالت کروی به خود میگیرد و روی سطح شناور میشود.

ظاهر فیزیکی: یک قطره لحیم روی پد مینشیند اما به آن نمیچسبد؛ سطح پد زیر آن اکسید شده باقی میماند.

علل:

- اکسیداسیون: سطح پد مسی یا پایه قطعه در معرض هوا اکسید شده است.

- آلودگی: وجود روغن، چربی، اثر انگشت یا گرد و غبار.

راهحل:

- تمیزکاری مکانیکی و شیمیایی: سطح را با الکل ایزوپروپیل با خلوص بالا و یک برس نرم کاملاً تمیز کنید.

- فلاکس فعال: استفاده از فلاکس تازه، با کیفیت و ترجیحاً فعال برای نفوذ به لایههای اکسیدی باقیمانده.

- آمادهسازی نوک هویه: قبل از اعمال حرارت، نوک هویه باید کاملاً قلعاندود باشد. اگر نوک سیاه شده، باید با استفاده از تمیزکننده نوک احیا شود.

یکی از خطرات جدی برای PCB و قطعات حساس.

ظاهر فیزیکی:

- برد: تغییر رنگ برد به زرد یا قهوهای، جدا شدن مسیرهای مسی از بستر.

- قطعات: قطعات پلاستیکی ذوب شده یا تغییر شکل دادهاند، یا روی قطعات حساس مانند ترانزیستورها شاهد تغییر رنگ بدنه هستیم.

علل:

- دمای هویه بسیار بالا تنظیم شده است.

- زمان تماس هویه با یک نقطه خاص بیش از حد طولانی شده است (بهویژه در بردهای چندلایه یا با مسیرهای ضخیم).

راهحل:

- تنظیم دما: دمای کار باید بر اساس نوع لحیم تنظیم شود.

- حداقل زمان تماس: حرارت باید سریعاً اعمال و قطع شود. هدف رسیدن به نقطه ذوب لحیم در کوتاهترین زمان ممکن است.

- استفاده از هیتسینک: برای قطعات حساس به حرارت (مانند دیودها یا تراشههای بزرگ)، یک گیره فلزی کوچک (هیتسینک موقت) بین قطعه و محل لحیمکاری قرار دهید تا بخشی از حرارت جذب شود.

۵. ناکافی بودن فلاکس

فلاکس عامل حیاتی در پاکسازی شیمیایی سطوح است.

ظاهر فیزیکی: لحیمکاری شبیه به لحیم سرد به نظر میرسد یا اتصال بهسختی شکل میگیرد، حتی اگر دما مناسب باشد. باقیماندههای سیاه یا تیره روی سطح دیده میشود.

علل:

- استفاده از لحیم سیمی که فلاکس آن تمام شده.

- استفاده از لحیم بدون فلاکس برای سطوح اکسید شده.

راهحل:

- همیشه از فلاکس اضافی استفاده کنید. یاد بگیرید که چقدر فلاکس لازم است تا پس از ذوب شدن، سطح را بهطور کامل بپوشاند.

- یک قطره فلاکس مایع (بهخصوص فلاکسهای مبتنی بر رزین یا اکتیو) قبل از اعمال حرارت به محل اتصال اضافه کنید. فلاکس مازاد در حین کار تبخیر میشود یا قابل شستشو است.

۶. وجود حباب یا فضای خالی

این مشکل بیشتر در لحیمکاریهای بزرگتر (مانند اتصالات سیم به ترمینال) یا در SMT دیده میشود.

ظاهر فیزیکی: درون توده لحیم جامد، حفرههای هوا یا حبابهای کوچک مشاهده میشود.

علت: وجود رطوبت یا حلالها مانند رطوبت جذب شده توسط PCB یا قطعات، که هنگام گرم شدن تبدیل به بخار شده و سعی در فرار دارند.

راهحل:

- بردهای الکترونیکی (بهویژه پس از شستشو یا در محیطهای مرطوب) باید قبل از لحیمکاری در دمای پایین به مدت چند ساعت خشک شوند.

- در کاربردهای SMT یا بردهای بزرگ، پیشگرمکردن کل برد به یک دمای زیر نقطه ذوب لحیم، به خروج تدریجی رطوبت و حلالها کمک میکند.

۷. باقیماندن لکههای فلاکس

این یک مشکل کیفی و زیباییشناختی است، اما میتواند پیامدهای جدی داشته باشد.

ظاهر فیزیکی: باقیماندههای چسبناک یا سختشده (بسته به نوع فلاکس) روی برد و اطراف اتصال.

علت: عدم انجام فرآیند شستشوی نهایی پس از اتمام لحیمکاری.

پیامد: فلاکسهای فعال (RMA/RA) میتوانند با گذشت زمان خورنده باشند و به مسیرهای مسی یا پایههای قطعات آسیب بزنند، و همچنین خاصیت عایقی برد را کاهش دهند.

راهحل:

- استفاده از الکل ایزوپروپیل با غلظت بالا (۹۹٪) و یک برس ضد استاتیک یا فرچه مخصوص PCB برای از بین بردن باقیماندهها.

- استفاده از حلالهای مخصوص PCB مانند Flux Remover در محیطهای صنعتی.

نگهداری ابزار لحیمکاری

کیفیت اتصال مستقیماً به سلامت ابزار وابسته است. نوک هویه بد، بزرگترین عامل در ایجاد خطاهای سردی و عدم چسبندگی است.

تمیزکاری نوک هویه:

- پس از هر بار اعمال لحیم، نوک باید روی اسفنج سلولزی مرطوب یا سیمهای برنجی مخصوص (Brass Wool) تمیز شود. تمیز کردن با پارچه معمولی توصیه نمیشود زیرا حرارت را سریعاً از دست میدهد.

- اگر نوک سیاه و کدر شد (اکسید قلع)، از مواد احیاکننده استفاده کنید. نوک را در این ماده ذوب کنید تا مجدداً قلعاندود شود.

تنظیم دما:

هرگز هویه را در بالاترین دما رها نکنید. پس از استفاده، دما را کاهش داده و نوک را قلعاندود کنید تا از اکسیداسیون سریع در اثر دمای بالا جلوگیری شود.

دمای مطلوب:

دمای نوک هویه باید کمی بالاتر از دمای ذوب لحیم باشد تا انتقال حرارت مؤثر انجام گیرد.

**نکات تکمیلی دربارهٔ نگهداری و افزایش عمر نوک هویه را اینجا مطالعه کنید.**

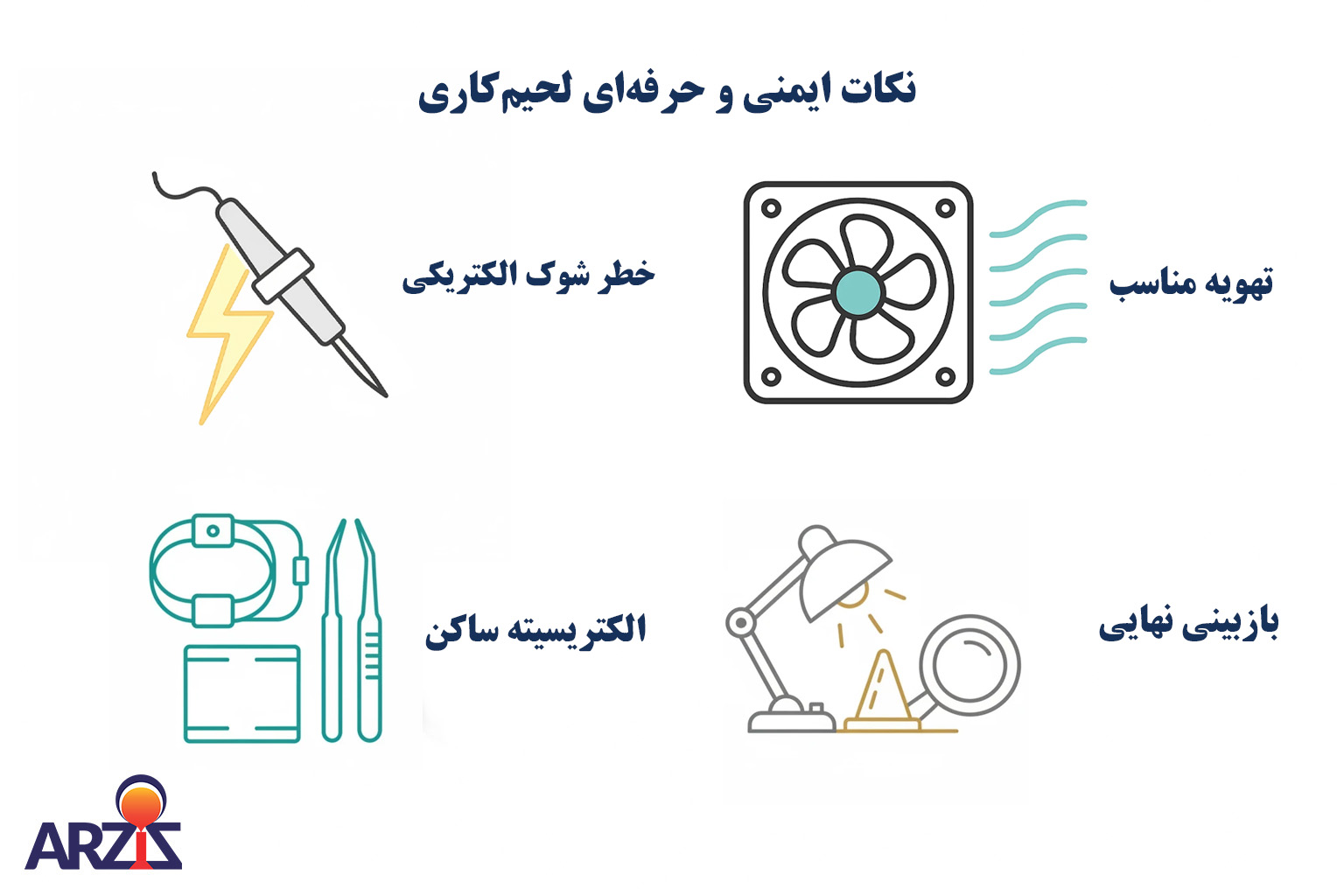

نکات ایمنی و حرفهای

خطر شوک الکتریکی: هرگز با دستان خیس یا در محیط مرطوب اقدام به لحیمکاری نکنید، حتی اگر دستگاه خاموش باشد، زیرا هویه به برق متصل است.

تهویه: دود حاصل از فلاکس برای سیستم تنفسی مضر است. حتماً از فن مکنده موضعی استفاده کنید که دود را از ناحیه تنفس شما دور کرده و فیلتر نماید.

الکتریسیته ساکن: برای کار با قطعات حساس الکترونیکی، از دستبند ضد استاتیک استفاده کنید و هویه و میز کار شما باید ارت شده باشند. پنسهای مورد استفاده باید ضد استاتیک باشند.

بازبینی نهایی: پس از اتمام کار، کیفیت اتصالها را زیر نور مناسب بازبینی کنید. یک اتصال خوب باید براق، هموار و دارای شکل مخروطی متقارن باشد که پایه قطعه و سطح پد را بهطور کامل پوشش داده است.

**برای مطالعهٔ راهنمای ایمنی تجهیزات لحیمکاری، اینجا را کلیک کنید.**

**برای مطالعهٔ راهنمای ایمنی تجهیزات لحیمکاری، اینجا را کلیک کنید.**

جمعبندی

لحیمکاری ترکیب دقیق بین حرارت، تمیزی و صبر است. خطاهای رایج نتیجهی عجله یا بیتوجهی در همین سه عاملاند. با رعایت روشهای صحیح، استفاده از ابزار تمیز و کنترل حرارت، میتوان اتصالاتی بادوام و مطمئن ساخت. آموزش مداوم و تمرین منظم، بهترین راه برای کاهش خطا و افزایش کیفیت لحیمکاری است.

فرمول هدایت حرارتی (به عنوان مثال برای درک اهمیت زمان تماس):

انتقال حرارت هدایتی (Q) از طریق نوک هویه به قطعه را میتوان با معادله زیر تقریب زد: [ Q = k A \frac{\Delta T}{d} ] که در آن (k) هدایت حرارتی ماده (نوک هویه یا لحیم)، (A) سطح تماس، (\Delta T) اختلاف دما و (d) فاصله انتقال است. هرگونه کاهش در (A) (مثلاً نوک اکسید شده) یا افزایش (d) (لحیمکاری ضعیف) نیاز به افزایش زمان تماس یا دما دارد که خطر آسیب حرارتی را افزایش میدهد. حفظ (k) و (A) از طریق نگهداری نوک هویه، کلید موفقیت است.