نیکل (Nickel)، با نماد شیمیایی Ni و عدد اتمی ۲۸، یکی از عناصر فلزی کلیدی در جدول تناوبی است. این فلز به دلیل برخورداری از جلای فلزی بالا، رنگ نقرهای جذاب و مهمتر از همه، مقاومت فوقالعاده و استثنایی در برابر خوردگی و زنگزدگی، از ارزش صنعتی بسیار بالایی برخوردار است. شمش نیکل، که یکی از اشکال اولیه و پرکاربرد عرضه این فلز در بازار جهانی است، سنگ بنای بسیاری از صنایع استراتژیک، از جمله صنعت خودروسازی، صنایع شیمیایی، ساخت و ساز، و به ویژه فناوریهای نوظهور مانند انرژیهای تجدیدپذیر و وسایل نقلیه الکتریکی محسوب میشود. در حقیقت، شمش نیکل، قلبی تپنده در قلب نوآوریهای صنعتی قرن بیست و یکم است.

تاریخچه کشف و استفاده

تاریخچه کشف و استفاده از نیکل به دوران نسبتاً جدیدی بازمیگردد، اما کاربرد آن در طول قرون اخیر شاهد تحولات چشمگیری بوده است:

قرن هفدهم میلادی: اولین شواهد از شناسایی و کار با مادهای شبیه به نیکل، به معادن منطقه “هارتز” (Harz) در آلمان بازمیگردد. معدنچیان در آن زمان با کانیای روبرو شدند که به نظر میرسید مس باشد، اما پس از ذوب، فلزی نقرهای و نرم به دست میآوردند که خواص متفاوتی داشت. این ماده را “کوپنیکلت” (Kupfernickel) نامیدند که به معنی “شیطان مس” بود، زیرا استخراج مس از آن دشوار بود.

سال ۱۷۵۱ میلادی: نقطه عطف در شناسایی نیکل، زمانی بود که شیمیدان سوئدی، “آکسل فردریک کرونشتد” (Axel Fredrik Cronstedt)، موفق به جداسازی فلز نیکل خالص از کانی کوپنیکلت شد. او نام “نیکل” را برای این فلز جدید انتخاب کرد.

قرون نوزدهم و بیستم میلادی: در قرن نوزدهم، کشف ذخایر بزرگ نیکل و توسعه روشهای صنعتی برای استخراج و پالایش آن، آغازگر دوران شکوفایی نیکل بود. کشور کانادا، به ویژه منطقه “سادبری”(Sudbury) در انتاریو، به یکی از بزرگترین تولیدکنندگان نیکل جهان تبدیل شد. روسیه نیز با کشف معادن وسیع در شبهجزیره “کولسکی” (Kola Peninsula) و منطقه “نوریلسک” (Norilsk)، نقش مهمی در تأمین نیکل جهان ایفا کرد. در این دوران، نیکل عمدتاً برای تولید فولاد زنگنزن، سوپرآلیاژها (آلیاژهای مستحکم در دماهای بالا) و آلیاژهای مقاوم در برابر خوردگی استفاده میشد.

قرن بیست و یکم میلادی: با ظهور و توسعه چشمگیر صنعت خودروهای الکتریکی (EVs) و همچنین رشد فزاینده فناوریهای انرژی تجدیدپذیر (مانند توربینهای بادی و پنلهای خورشیدی که در ساخت برخی قطعات از آلیاژهای نیکل استفاده میکنند)، تقاضا برای نیکل با جهشی بیسابقه روبرو شد. توسعه باتریهای لیتیوم-یون با چگالی انرژی بالا، که بخش قابل توجهی از کاتد آنها را نیکل تشکیل میدهد، نیکل را به یک فلز استراتژیک و حیاتی برای آینده صنعت جهانی تبدیل کرده است.

معادن و منابع

ذخایر نیکل در سراسر جهان به صورت کانسارهای مختلفی یافت میشود که هر کدام نیازمند روشهای استخراج و فرآوری متفاوتی هستند. این کانسارها به طور کلی به دو دسته اصلی تقسیم میشوند:

۱. کانسارهای سولفیدی (Sulfide Deposits)

این نوع کانسارها، که بخش عمدهای از نیکل تولیدی جهان را تأمین میکنند، اغلب حاوی مقادیر قابل توجهی از فلزات دیگر مانند مس و کبالت نیز هستند. سنگ معدن اصلی در این کانسارها، “پنتلاندیت”(Pentlandite) است که به صورت بلورهای کوچک در زمینه سنگهای معدنی سولفیدی دیگر یافت میشود.

مناطق کلیدی:

- کانادا: منطقه “سادبری” (Sudbury) در انتاریو، یکی از بزرگترین و ثروتمندترین ذخایر نیکل-مس-پلاتین دنیا.

- روسیه: منطقه “نوریلسک” (Norilsk) در سیبری، که یکی از بزرگترین مراکز تولید نیکل، مس و پلاتین جهان محسوب میشود.

- آفریقای جنوبی: منطقه “بوستول” (Bushveld) که علاوه بر نیکل، ذخایر عظیمی از فلزات گروه پلاتین (PGMs) را نیز در خود جای داده است.

۲. کانسارهای لاتریتی(Lateritic Deposits)

این کانسارها حاصل هوازدگی (Weathering) سنگهای اولترامافیک در مناطق گرم و مرطوب هستند. نیکل در این کانسارها به صورت اکسید یا سیلیکات وجود دارد و اغلب همراه با آهن و کبالت یافت میشود. فرآوری این نوع کانسارها معمولاً پیچیدهتر و پرهزینهتر از کانسارهای سولفیدی است.

مناطق کلیدی:

- اندونزی: کشور اندونزی در سالهای اخیر به یکی از بزرگترین تولیدکنندگان نیکل لاتریتی در جهان تبدیل شده است.

- فیلیپین: مناطق مختلفی در فیلیپین دارای ذخایر لاتریتی نیکل هستند.

- استرالیا، کوبا، کالدونیای جدید، برزیل و ماداگاسکار: این کشورها نیز دارای ذخایر قابل توجهی از نیکل لاتریتی هستند.

تخمین ذخایر جهانی:

بر اساس گزارشهای سازمانهای زمینشناسی معتبر، تخمین زده میشود که ذخایر جهانی نیکل بیش از ۹۵ میلیون تن باشد، که بخش قابل توجهی از این ذخایر در کانسارهای لاتریتی و بخش دیگر در کانسارهای سولفیدی قرار دارند. این رقم تخمینی است و با اکتشافات جدید و پیشرفت فناوریهای استخراج، این مقادیر ممکن است تغییر کند.

فرآوری شمش نیکل

تولید شمش نیکل از سنگ معدن استخراج شده، یک فرآیند چند مرحلهای پیچیده است که شامل استخراج، پرعیارسازی، پالایش و در نهایت ریختهگری میشود. هدف نهایی، جداسازی نیکل از سایر فلزات و ناخالصیها و رسیدن به درجه خلوص مورد نظر برای کاربردهای صنعتی است.

۱. استخراج (Mining)

اولین گام در زنجیره تولید نیکل، استخراج سنگ معدن از اعماق زمین است. روش استخراج به عمق و ماهیت کانسار بستگی دارد:

- روش روباز (Open-pit Mining): این روش برای کانسارهایی که در نزدیکی سطح زمین قرار دارند و لایههای خاکی و سنگی روی آنها کم است، به کار میرود. در این روش، ابتدا لایههای بالایی خاک و سنگ برداشته شده و سپس سنگ معدن با استفاده از ماشینآلات سنگین حفاری و بارگیری میشود. این روش معمولاً مقرون به صرفهتر است.

- روش زیرزمینی (Underground Mining): برای کانسارهایی که در اعماق بیشتر زمین قرار دارند، از روشهای استخراج زیرزمینی استفاده میشود. این روش شامل حفر تونلهای زیرزمینی جهت دسترسی به محل کانسار و سپس استخراج سنگ معدن با استفاده از روشهایی مانند استخراج از طبقات فرعی یا اتاق و پایه است. این روشها پیچیدهتر و هزینهبرتر هستند.

۲. پرعیارسازی (Concentration)

پس از استخراج، سنگ معدن استخراج شده معمولاً دارای خلوص پایینی است و حاوی مقادیر زیادی باطله (Waste Rock) است. بنابراین، قبل از پالایش، نیاز به پرعیارسازی یا جدایش برای جداسازی کانیهای ارزشمند نیکل و افزایش غلظت آن است. این مرحله معمولاً شامل عملیات زیر است:

- خردایش و آسیاب (Crushing and Grinding): سنگ معدن ابتدا در چندین مرحله خردایش میشود تا به اندازههای کوچکتر تبدیل شود. سپس، با استفاده از آسیابهای مختلف (مانند آسیاب گلولهای یا میلهای)، سنگ معدن به ذرات بسیار ریز (مانند پودر) تبدیل میشود تا کانیهای نیکل از باطله جدا شوند.

- فلوتاسیون (Flotation): این روش یکی از رایجترین و مؤثرترین روشها برای پرعیارسازی کانسارهای سولفیدی نیکل است. در این فرآیند، ذرات ریز سنگ معدن در آب معلق شده و مواد شیمیایی ویژهای (شامل عامل کفساز، عامل فعالکننده و عامل جمعکننده) به آن اضافه میشوند. با دمیدن هوا به داخل حوضچههای فلوتاسیون، حبابهای هوا به ذرات کانی نیکل (مانند پنتلاندیت) چسبیده و آنها را به سطح شناور میکنند. فوم حاصل از سطح جمعآوری شده و ماده معدنی غنی شده به دست میآید. کانسارهای لاتریتی معمولاً از طریق روشهای دیگر مانند جذب سطحی انتخابی (Selective Surface Adsorption) یا کلسیناسیون (Calcination) پرعیارسازی میشوند.

۳. پالایش (Smelting & Refining)

پس از پرعیارسازی، کنسانتره نیکل برای رسیدن به خلوص بالا تحت فرآیندهای پالایش قرار میگیرد. دو روش اصلی برای پالایش نیکل وجود دارد:

پیرومتالورژی(Pyrometallurgy): این روش شامل فرآیندهای حرارتی و ذوب است و عمدتاً برای کانسارهای سولفیدی به کار میرود.

- ذوب مات(Matte Smelting): کنسانتره نیکل، همراه با فلاکس (مانند سیلیس یا آهک) و مواد احیاکننده، در کورههای قوس الکتریکی (Electric Arc Furnaces) یا کورههای شعلهای (Flash Furnaces) ذوب میشود. در این دماهای بالا، نیکل و سایر فلزات ارزشمند (مانند مس و کبالت) در یک فاز مذاب سنگینتر به نام مات (Matte) جمع میشوند، در حالی که ناخالصیهای سبکتر و سرباره (Slag) روی آن شناور شده و جدا میشوند.

- تبدیل(Converting) : مات حاصله سپس به کورههای مبدل (Converters) منتقل میشود. در این کورهها، با دمیدن هوا یا اکسیژن، گوگرد موجود در مات اکسید شده و خارج میشود و فلزات مذاب با خلوص بالاتر (مانند نیکل، مس، کبالت) به دست میآید.

- پالایش نهایی (Final Refining): نیکل مذاب حاصله ممکن است برای رسیدن به خلوص نهایی (مثلاً ۹۹ درصد وزنی یا بیشتر) تحت فرآیندهای الکترولیتی (Electrolytic Refining) یا فرآیندهای شیمیایی دیگر قرار گیرد.

هیدرومتالورژی(Hydrometallurgy) : این روش شامل فرآیندهای شیمیایی در محلولهای آبی است و به طور فزایندهای برای فرآوری کانسارهای لاتریتی مورد استفاده قرار میگیرد.

- لیچینگ تحت فشار بالا (High-Pressure Acid Leaching): در این روش، کانسار لاتریتی (که معمولاً اکسیدی است) تحت فشار و دمای بالا (حدود ۲۵۰ درجه سانتیگراد و ۱۰-۴۰ اتمسفر) در معرض اسید سولفوریک قرار میگیرد. نیکل و کبالت از زمینه سنگ معدن در محلول اسیدی حل شده و جدا میشوند.

- استخراج با حلال (Solvent Extraction) و الکترولیز (Electrowinning) : محلول اسیدی حاوی نیکل و سایر فلزات، سپس از طریق فرآیندهای استخراج با حلال برای جداسازی انتخابی نیکل و سایر فلزات عبور داده میشود. در نهایت، نیکل از محلول با استفاده از فرآیند الکترولیز (Electrowinning) به صورت فلز خالص رسوب داده میشود. این روش به ویژه برای تولید نیکل با خلوص بالا برای کاربردهای باتری مناسب است.

۴. ریختهگری (Casting)

پس از پالایش و دستیابی به نیکل با خلوص مطلوب، نیکل مذاب آماده ریختهگری در اشکال مختلف است.

فرآیند ریختهگری: نیکل مذاب در قالبهای استاندارد (که معمولاً از جنس فولاد یا گرافیت هستند) ریخته میشود تا به صورت “شمش” (Ingot) یا “صفحه” (Cathode) درآید. همچنین، برای برخی از کاربردها، نیکل به صورت “گرانول” (Granule) تولید میکنند.

خلوص معمول: شمش نیکل تولید شده بسته به روش پالایش و کاربرد مورد نظر، دارای خلوص متفاوتی است، اما معمولاً شامل خلوص 99/99-8/99 درصد وزنی است. ناخالصیهای معمول شامل مقادیر کمی از عناصر آهن، مس، کبالت، گوگرد و کربن هستند.

انواع شمش نیکل

شمش نیکل در اشکال و با درجات خلوص مختلفی تولید میشود که هر کدام برای کاربردهای خاصی طراحی شدهاند. دستهبندی اصلی شمش نیکل بر اساس درجه خلوص و نحوه تولید آن صورت میگیرد:

نیکل الکترولیتی (Electrolytic Nickel)

- تولید: این نوع نیکل از طریق فرآیند الکترولیز محلولهای حاوی نیکل (مانند سولفات نیکل) تولید میشود. در این فرآیند، نیکل خالص به صورت لایههای نازک و صفحات بزرگ (Cathodes) روی کاتدهای فلزی رسوب داده میشود. لذا، این نوع نیکل به نیکل کاتدی نیز شناخته میشود. این صفحات پس از تولید، به قطعات کوچکتر بریده میشوند.

- خلوص: نیکل الکترولیتی بالاترین درجه خلوص را در بین انواع شمش نیکل داراست، که معمولاً 95/99-99/99 درصد وزنی را شامل میشود. مقادیر ناخالصیها بسیار ناچیز است.

- کاربرد: به دلیل خلوص بسیار بالا، این نوع نیکل عمدتاً در صنایع دقیق، آبکاری (Electroplating) برای ایجاد پوششهای محافظ و تزئینی بر روی فلزات دیگر (مانند کروم و روی)، تولید باتریهای با عملکرد بالا و صنایع الکترونیک و هوافضا مورد استفاده قرار میگیرد.

نیکل صنعتی(Nickel Cathodes / Ingots)

- تولید: این نوع نیکل معمولاً از طریق فرآیندهای پیرومتالورژیکی یا هیدرومتالورژیکی پالایش میشود و سپس به صورت شمشهای استاندارد یا گرانول فرآوری میگردد.

- خلوص: خلوص نیکل صنعتی معمولاً پایینتر از نیکل الکترولیتیک است و بسته به فرآیند تولید، در محدوده 5/99-5/98 درصد وزنی قرار دارد. ناخالصیهای موجود شامل مقادیری از عناصر آهن، مس، کبالت، گوگرد و کربن است.

- کاربرد: این نوع شمش نیکل، کاربرد گستردهای در صنایع متالورژی و آلیاژسازی دارد. مهمترین کاربرد آن، تولید فولاد زنگنز (Stainless Steel) است که حدود ۶۵ تا ۷۰ درصد مصرف کل نیکل را به خود اختصاص میدهد. همچنین در تولید سایر آلیاژهای نیکل، آلیاژهای مس-نیکل، آلیاژهای نیکل-کروم، سوپرآلیاژهای پایه نیکل و فولادهای آلیاژی دیگر برای کاربردهای مختلف صنعتی به کار میرود.

باتریگرید نیکل (Battery-Grade Nickel)

- تولید: این نوع نیکل که اغلب به صورت سولفات نیکل (Nickel Sulfate) یا به طور مستقیم به صورت فلز نیکل با خلوص بسیار بالا از طریق فرآیندهای هیدرومتالورژیکی مانند لیچینگ تحت فشار بالا و استخراج با حلال تولید میشود، مستقیماً برای ساخت کاتد باتریهای قابل شارژ استفاده میشود.

- خلوص: درجه خلوص این نیکل بسیار بالا لست، به طوری که مقادیر ناخالصیها (به ویژه فلزات دیگر مانند آهن، مس، روی و کبالت) باید در حد بخش در میلیون (ppm) کنترل شود.

- کاربرد: این نوع نیکل، ماده اولیه حیاتی برای تولید کاتدهای باتریهای لیتیوم-یون و همچنین کاتدهای باتریهای نیکل-متال هیدرید (NiMH) است که در خودروهای الکتریکی، هیبریدی، لوازم الکترونیکی قابل حمل و سیستمهای ذخیره انرژی کاربرد دارند.

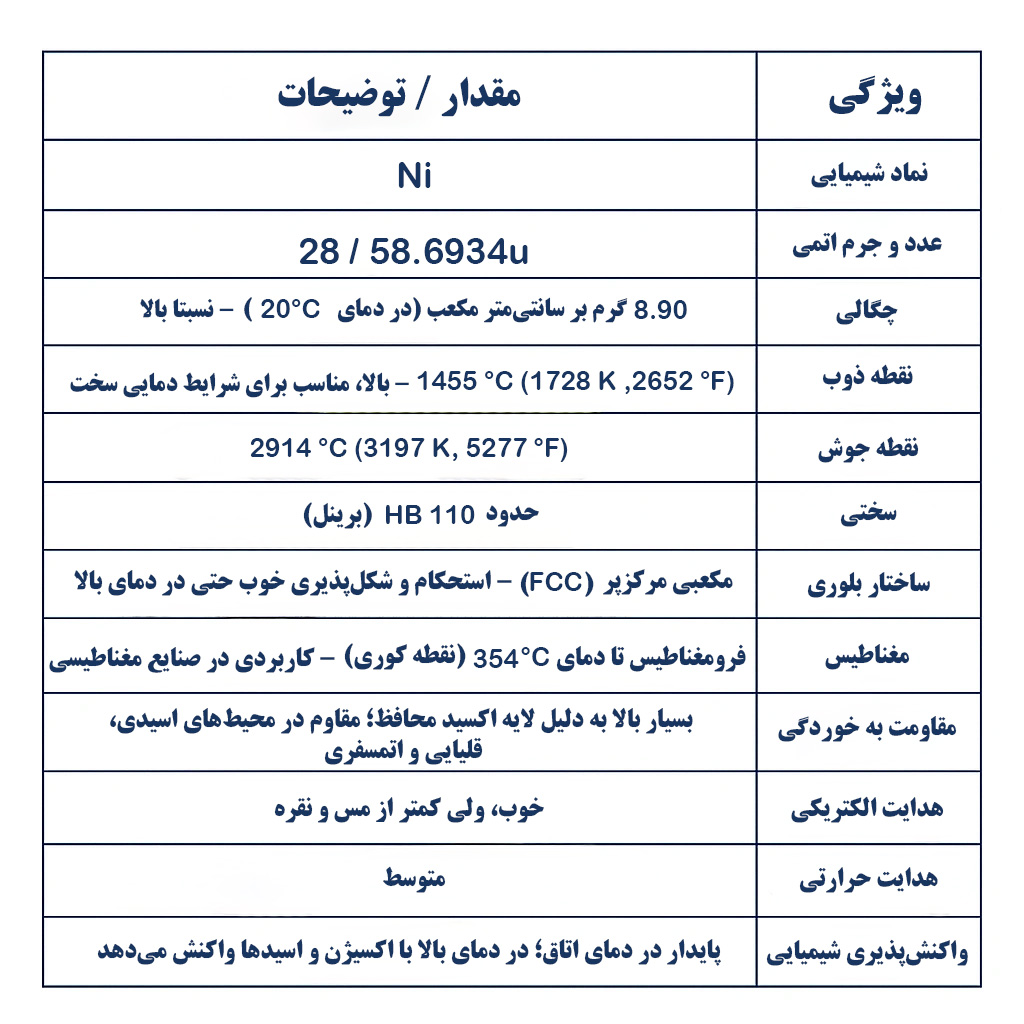

خواص فیزیکی و شیمیایی

نیکل، به عنوان یک فلز واسطه، دارای خواص فیزیکی و شیمیایی منحصر به فردی است که آن را برای طیف وسیعی از کاربردها مناسب میسازد:

این خواص، به ویژه مقاومت استثنایی به خوردگی، نقطه ذوب بالا و خاصیت مغناطیسی، دلایل اصلی ارزش صنعتی بالای نیکل و کاربردهای گسترده آن در صنایع مختلف است.

کاربردهای اصلی

شمش نیکل، به عنوان ماده اولیه، در طیف گستردهای از صنایع مورد استفاده قرار میگیرد و نقش حیاتی در تولید محصولات متنوع ایفا میکند. مهمترین کاربردهای آن عبارتند از:

۱. تولید فولاد زنگنزن (Stainless Steel)

- سهم بازار: این مورد بیش از ۶۵ تا ۷۰ درصد از کل مصرف جهانی نیکل را به خود اختصاص میدهد.

- نقش نیکل: افزودن نیکل به آلیاژهای آهن و کروم، ساختار آستنیتی (Austenitic) را تثبیت کرده و مقاومت فوقالعادهای در برابر خوردگی، زنگزدگی و لکهدار شدن ایجاد میکند. فولادهای زنگنزن آستنیتی (مانند سری ۳۰۰) که حاوی نیکل هستند، مقاومت عالی در برابر اسیدها و محیطهای خورنده دارند.

- کاربردها: لوازم خانگی (سینک، ظروف)، تجهیزات آشپزخانه، صنایع غذایی و لبنی، تجهیزات پزشکی و بیمارستانی، صنعت خودروسازی، صنعت ساختمان (نمای ساختمان، لولهکشی)، و صنایع شیمیایی.

۲. آلیاژهای مقاوم به حرارت و خوردگی (High-Temperature and Corrosion-Resistant Alloys)

- نقش نیکل: نیکل استحکام، مقاومت به خوردگی و مقاومت به اکسیداسیون را در دماهای بالا افزایش میدهد. سوپرآلیاژهای پایه نیکل، مانند آلیاژهای “اینکونل” (Inconel)، “هاستلوی” (Hastelloy) و “مونل” (Monel)، ترکیبی از نیکل با فلزات دیگر مانند کروم، مولیبدن، تنگستن و کبالت هستند.

- کاربردها: صنایع هوافضا (ساخت قطعات موتور هواپیما، هواپیماهای مافوق صوت) – صنایع نفت و گاز (تجهیزات حفاری، خطوط لوله، واحدهای پالایش و پتروشیمی که در معرض محیطهای خورنده قرار دارند) – صنایع شیمیایی (راکتورها، مبدلهای حرارتی، لولهها و تجهیزات مقاوم به اسیدها و بازها) – تولید برق (پرههای توربینهای گازی و بخار)

۳. صنایع شیمیایی(Chemical Industry)

- نقش نیکل: نیکل به عنوان کاتالیزگر (Catalyst) در بسیاری از واکنشهای شیمیایی صنعتی، به ویژه در فرآیند هیدروژناسیون (Hydrogenation) چربیها و روغنها (مانند تولید مارگارین) و تولید آمونیاک و هیدروکربنها نقش کلیدی دارد. همچنین در تولید برخی مواد شیمیایی نیکل مورد استفاده قرار میگیرد.

- کاربردها: صنایع داروسازی، پلاستیک، الیاف مصنوعی، و تولید مواد شیمیایی.

۴. باتریهای شارژی خودروهای برقی (Electric Vehicle Batteries)

- رشد فزاینده: این بخش، یکی از موتورهای اصلی رشد تقاضا برای نیکل در قرن بیست و یکم است.

- نقش نیکل: نیکل جزء حیاتی در کاتدهای باتریهای لیتیوم-یون با چگالی انرژی بالا است که سهم این عنصر در کاتدهایی نظیر NMC811 میتواند به 80 درصد وزنی رسد که این امر منجر به افزایش ظرفیت ذخیره انرژی و برد خودروهای الکتریکی میشود.

- کاربردها: خودروهای الکتریکی، سیستمهای ذخیره انرژی، لوازم الکترونیکی قابل حمل (لپتاپ، تلفن همراه).

۵. صنایع هوافضا، نظامی، پزشکی و غیره

آلیاژهای ویژه: در صنایع هوافضا و نظامی، به دلیل نیاز به مواد با مقاومت بالا، استحکام در دماهای شدید و مقاومت به خوردگی، آلیاژهای نیکل به طور گستردهای استفاده میشوند.

تجهیزات پزشکی: آلیاژهای نیکل (مانند آلیاژهای حافظهدار یا آلیاژهای زیستسازگار) در ساخت ایمپلنتهای جراحی (مانند مفصل مصنوعی، استنتها)، سیم ارتودونسی و ابزار جراحی به کار میروند.

کاربرد در روکشها: آبکاری نیکل برای افزایش مقاومت به سایش و خوردگی قطعات مختلف.

ضرب سکه: استفاده در ساخت سکههای فلزی.

سیمهای مقاومتی: در اجاقهای برقی و سایر لوازم گرمایشی.

استانداردها

برای اطمینان از کیفیت، مشخصات فنی و کاربرد صحیح شمش نیکل در صنایع مختلف، سازمانهای استاندارد ملی و بینالمللی، دستورالعملها و معیارهای دقیقی را تدوین کردهاند. رعایت این استانداردها برای تولیدکنندگان و مصرفکنندگان نیکل امری ضروری است. برخی از مهمترین استانداردها عبارتند از:

ASTM (American Society for Testing and Materials)

- ASTM B39 – Standard Specification for Nickel, Primary Nickel Solid: این استاندارد مشخصات فنی، ترکیبات شیمیایی و روشهای آزمون برای نیکل اولیه (Primary Nickel) را که به صورت شمش یا صفحه تولید میشود، تعریف میکند. این استاندارد به دستهبندی نیکل بر اساس خلوص و میزان ناخالصیها میپردازد.

- استانداردهای دیگری نیز از سوی ASTM برای آلیاژهای نیکل و محصولات نیکلدار وجود دارد.

ISO (International Organization for Standardization)

- ISO 9725 – Nickel and nickel alloys – Determination of sulphur – Gravimetric method: این استاندارد روشی برای تعیین میزان گوگرد در نیکل و آلیاژهای نیکل را شرح میدهد.

- استانداردهای مختلف ISO نیز برای سنجش سایر عناصر و تعیین خواص فیزیکی و شیمیایی نیکل و آلیاژهای آن وجود دارد.

استانداردهای ملی ایران(ISIRI)

- ISIRI 10047 – Nickel cathode: این استاندارد ملی ایران، مشخصات فنی مربوط به نیکل کاتدی با خلوص بالا است که معمولاً برای آبکاری و مصارف صنعتی مورد استفاده قرار میگیرند، تعریف میکند. این استاندارد به خلوص، ابعاد و خواص ظاهری کاتدهای نیکلی میپردازد.

- استانداردهای ملی دیگری نیز ممکن است برای سایر اشکال نیکل و آلیاژهای آن وجود داشته باشد که توسط سازمان ملی استاندارد ایران تدوین و منتشر میشوند.

استانداردهای LMSMA (London Metal Exchange Standards)

- بورس فلزات لندن (LME) نیز استانداردهایی را برای نیکل پذیرفته شده در بازارهای خود تعیین میکند. تولیدکنندگانی که مایل به عرضه نیکل خود در بازارهای جهانی هستند، باید محصولاتشان مطابق با استانداردهای LME باشد.

رعایت این استانداردها تضمین میکند که شمش نیکل تولید شده، خواص مورد انتظار را برای کاربردهای صنعتی خود دارا بوده و از کیفیت لازم برخوردار است.

بازار و اقتصاد

بازار نیکل، مانند سایر کالاهای اساسی، تحت تأثیر عوامل متعددی از جمله عرضه و تقاضا، شرایط اقتصادی جهانی، سیاستهای صادراتی کشورها، نرخ ارز و تحولات تکنولوژیکی قرار دارد.

تولیدکنندگان بزرگ

- اندونزی: در سالهای اخیر، با توسعه سرمایهگذاریها در معادن نیکل لاتریتی و تأسیس کارخانههای فرآوری، اندونزی به بزرگترین تولیدکننده نیکل در جهان تبدیل شده است.

- روسیه: همچنان یکی از بازیگران اصلی در بازار جهانی نیکل است، به ویژه با تمرکز بر معادن سولفیدی در منطقه نوریلسک.

- فیلیپین: یکی دیگر از تولیدکنندگان عمده نیکل لاتریتی.

- کانادا: با وجود کاهش سهم نسبی در سالهای اخیر، همچنان یکی از تولیدکنندگان مهم نیکل، به ویژه از معادن سولفیدی سادبری، محسوب میشود.

- کشورهای دیگر: استرالیا، کالدونیای جدید، کوبا، برزیل، چین و آفریقای جنوبی نیز در زنجیره تأمین جهانی نیکل نقش دارند.

قیمت بازار

- عرضه و تقاضا: مهمترین عامل تعیینکننده قیمت نیکل، تعادل بین میزان تولید جهانی و تقاضای صنایع مختلف است.

- سیاستهای صادراتی اندونزی: به عنوان بزرگترین تولیدکننده، تصمیمات اندونزی در مورد میزان صادرات مواد خام یا محصولات فرآوری شده نیکل، تأثیر قابل توجهی بر قیمت جهانی دارد. محدودیتهای صادراتی میتواند قیمت را افزایش دهد.

- نرخ دلار آمریکا: از آنجایی که قیمت نیکل در بازارهای جهانی معمولاً به دلار آمریکا تسعیر میشود، نوسانات نرخ دلار بر قیمت آن تأثیر میگذارد.

- موجودی انبارها: میزان ذخایر نیکل در انبارهای بورسهای فلزات مانند LME و COMEX نیز عامل مهمی در پیشبینی روند قیمت است.

- صنعت باتری: تقاضای رو به رشد از سوی صنعت باتری خودروهای الکتریکی، محرک اصلی افزایش قیمت نیکل در سالهای اخیر بوده و انتظار میرود این روند ادامه یابد.

تقاضای رو به رشد

- خودروهای برقی (EVs): پیشبینی میشود که تا سال ۲۰۳۰، بخش قابل توجهی از خودروهای تولیدی در جهان، الکتریکی باشند. این امر نیازمند مقادیر عظیمی نیکل برای تولید باتری است.

- انرژیهای تجدیدپذیر: توسعه زیرساختهای انرژی پاک (مانند ذخیرهسازی انرژی با باتری) نیز به افزایش تقاضا برای نیکل کمک میکند.

- فولاد زنگنزن: همچنان بخش بزرگی از تقاضا را تشکیل میدهد، اما رشد آن نسبت به بخش باتری کندتر است.

به طور کلی، چشمانداز بازار نیکل برای سالهای آینده، با توجه به افزایش تقاضا از سوی صنایع نوظهور، صعودی ارزیابی میشود، هرچند نوسانات قیمتی به دلیل عوامل مختلف اقتصادی و ژئوپلیتیکی همواره وجود خواهد داشت.

اثرات زیستمحیطی و چالشها

فعالیتهای مرتبط با استخراج، فرآوری و تولید شمش نیکل، مانند بسیاری از صنایع معدنی، چالشها و اثرات زیستمحیطی خاص خود را به همراه دارد که نیازمند توجه و مدیریت دقیق است:

آلودگی خاک و آب

- فعالیتهای معدنی: عملیات استخراج روباز و زیرزمینی میتواند منجر به تغییر چشمانداز، فرسایش خاک و تولید باطلههای معدنی شود. این باطلهها ممکن است حاوی فلزات سنگین و مواد سمی باشند که در صورت عدم مدیریت صحیح، میتوانند آبهای سطحی و زیرزمینی را آلوده کنند.

- فرآیندهای فرآوری: استفاده از مواد شیمیایی در فرآیندهای فلوتاسیون، لیچینگ (Leaching) و استخراج با حلال، اگر فاضلابها به درستی تصفیه نشوند، میتوانند باعث آلودگی آب با فلزات سنگین (مانند نیکل، مس، کبالت) و مواد شیمیایی شوند.

مصرف انرژی بالا

- فرآیندهای استخراج، خردایش، آسیاب، ذوب و پالایش نیکل، به ویژه فرآیندهای پیرومتالورژیکی، نیازمند مقادیر عظیمی انرژی هستند. این مصرف انرژی بالا، معمولاً از منابع فسیلی، منجر به انتشار گازهای گلخانهای و افزایش ردپای کربن میشود.

انتشارات هوا

- کورههای ذوب و فرآیندهای پیرومتالورژیکی میتوانند باعث انتشار آلایندههایی مانند دیاکسید گوگرد (SO2)، اکسیدهای نیتروژن (NOx) و ذرات معلق به هوا شوند که به کیفیت هوا و سلامت عمومی آسیب میرسانند.

مدیریت پسماند

- تولید حجم زیادی باطله معدنی و سرباره در فرآیندهای تولید، چالشهای اساسی در زمینه مدیریت و دفع ایمن این مواد ایجاد میکند.

چالشهای پیش رو

- کاهش اثرات زیستمحیطی: نیاز به توسعه و بهکارگیری فناوریهای پاکتر و پایدارتر در تمام مراحل زنجیره تولید نیکل، از جمله روشهای استخراج با اثرات کمتر، فرآیندهای پالایش با مصرف انرژی کمتر و تولید فاضلاب کمتر.

- بازیافت نیکل: افزایش نرخ بازیافت نیکل از محصولات مصرف شده (مانند باتریهای فرسوده، قطعات فلزی) برای کاهش وابستگی به استخراج معادن جدید و کاهش اثرات زیستمحیطی.

- تأمین پایدار: با توجه به افزایش روزافزون تقاضا، اطمینان از تأمین پایدار نیکل با رعایت معیارهای زیستمحیطی و اجتماعی (ESG – Environmental, Social, and Governance) یک چالش مهم برای آینده است.

- قیمتگذاری و پایداری اقتصادی: نوسانات قیمت نیکل و هزینههای بالای فرآوری، مسائل اقتصادی مهمی را برای تولیدکنندگان ایجاد میکند.

آینده نیکل

آینده نیکل، با توجه به روندهای جهانی و پیشرفتهای فناورانه، بسیار روشن و رو به رشد ارزیابی میشود. عوامل کلیدی که شکلدهنده آینده این فلز استراتژیک هستند، عبارتند از:

رشد انفجاری بازار باتری و وسایل نقلیه الکتریکی

- موتور محرکه اصلی: همانطور که اشاره شد، تقاضای بخش خودروهای الکتریکی برای باتریهای لیتیوم-یون با چگالی انرژی بالا، عامل اصلی پیشران رشد مصرف نیکل خواهد بود. با گذار جهانی به سمت حمل و نقل پاکتر، انتظار میرود مصرف نیکل در این بخش به طور چشمگیری افزایش یابد.

- فناوری باتری: پیشرفت در شیمی باتریها، از جمله افزایش سهم نیکل در کاتدها مانند نسلهای جدید NMC با نیکل بالایا توسعه فناوریهای جدید باتری (مانند باتریهای حالت جامد که ممکن است به نیکل نیاز داشته باشند)، آینده تقاضا را تحت تأثیر قرار خواهد داد.

توسعه فناوریهای پایدارتر

- لیچینگ تحت فشار بالا و فرآوری لاتریت: با کاهش ذخایر کانسارهای سولفیدی با عیار بالا، تمرکز بر استخراج و فرآوری کانسارهای لاتریتی که معمولاً از نظر اقتصادی و زیستمحیطی چالشبرانگیزتر هستند، افزایش یافته است. سرمایهگذاری بر روی بهبود و توسعه فناوریهای هیدرومتالورژیکی مانند لیچینگ تحت فشار بالا که برای فرآوری این کانسارها ضروری است، ادامه خواهد یافت.

- بازیافت نیکل: توسعه و بهبود فناوریهای بازیافت نیکل از باتریهای فرسوده، ضایعات الکترونیکی و سایر محصولات مصرف شده، یک اولویت کلیدی خواهد بود. بازیافت نه تنها به حفظ منابع طبیعی کمک میکند، بلکه از اثرات زیستمحیطی استخراج اولیه نیز میکاهد و میتواند بخش مهمی از تأمین نیاز آینده را بر عهده گیرد.

پیشبینی افزایش قیمت

- عدم تطابق عرضه و تقاضا: با توجه به پیشبینی افزایش تقاضا، به خصوص از سوی صنعت باتری، و همچنین محدودیتهای زمانی و هزینههای بالای احداث معادن و تأسیسات فرآوری جدید، انتظار میرود شکافی بین عرضه و تقاضا ایجاد شود که منجر به افزایش قیمت نیکل در میانمدت و بلندمدت گردد.

- تأثیر پروژههای جدید: البته، سرمایهگذاریهای جدید در معادن و تأسیسات فرآوری میتواند به متعادل شدن بازار کمک کند، اما زمانبر و پرهزینه است.

نیکل در صنایع دیگر

- فولاد زنگنزن: این صنعت همچنان مصرفکننده عمده نیکل باقی خواهد ماند، اما رشد تقاضا در این بخش نسبت به بخش باتری کمتر خواهد بود.

- سوپرآلیاژهای پایه نیکل: نیاز به آلیاژهای مقاوم به حرارت و خوردگی در صنایعی مانند هوافضا، انرژی و پتروشیمی، تقاضای پایدار برای نیکل را تضمین میکند.

در مجموع، نیکل نه تنها برای صنایع سنتی، بلکه برای گذار جهانی به سوی انرژی پاک و اقتصاد کمکربن، حیاتی است. تمرکز بر توسعه فناوریهای پایدار، بازیافت و مدیریت مسئولانه منابع، کلید موفقیت در تأمین نیازهای آینده خواهد بود.

سخن پایانی

شمش نیکل، فراتر از یک فلز صنعتی، ستون فقرات بسیاری از نوآوریها و تحولات کلیدی در صنایع مدرن محسوب میشود. از مقاومت خیرهکننده فولاد زنگنزن در برابر خوردگی گرفته تا نقش حیاتی آن در ذخیره انرژی پاک و پیشران خودروهای الکتریکی، نیکل در تار و پود تمدن صنعتی قرن بیست و یکم تنیده شده است.

اهمیت استراتژیک نیکل، با شتاب گرفتن روند جهانی به سمت اقتصاد کمکربن، انرژیهای تجدیدپذیر و حمل و نقل پاک، بیش از پیش آشکار خواهد شد. تقاضای فزاینده از سوی صنعت باتری، که موتور محرکه اصلی رشد آینده این فلز است، لزوم توسعه پایدار زنجیره تأمین آن را برجسته میسازد. این توسعه پایدار نیازمند سرمایهگذاری در فناوریهای نوین استخراج و فرآوری، بهینهسازی مصرف انرژی، کاهش اثرات زیستمحیطی و گسترش چشمگیر فعالیتهای بازیافت.

چالشهای زیستمحیطی و اقتصادی در مسیر تولید نیکل، امری اجتنابناپذیر است، اما با پیشرفت علم و تعهد به اصول توسعه پایدار، میتوان این چالشها را مدیریت کرد و از پتانسیل کامل این فلز ارزشمند برای ساختن آیندهای سبزتر و پیشرفتهتر بهره برد. درک عمیق از خواص، کاربردها، فرآیندهای تولید و پویاییهای بازار نیکل، برای تمام دستاندرکاران صنایع مرتبط، از تولیدکنندگان تا مصرفکنندگان نهایی، امری ضروری است. شمش نیکل، بدون شک، یکی از فلزات کلیدی قرن بیست و یکم خواهد بود.