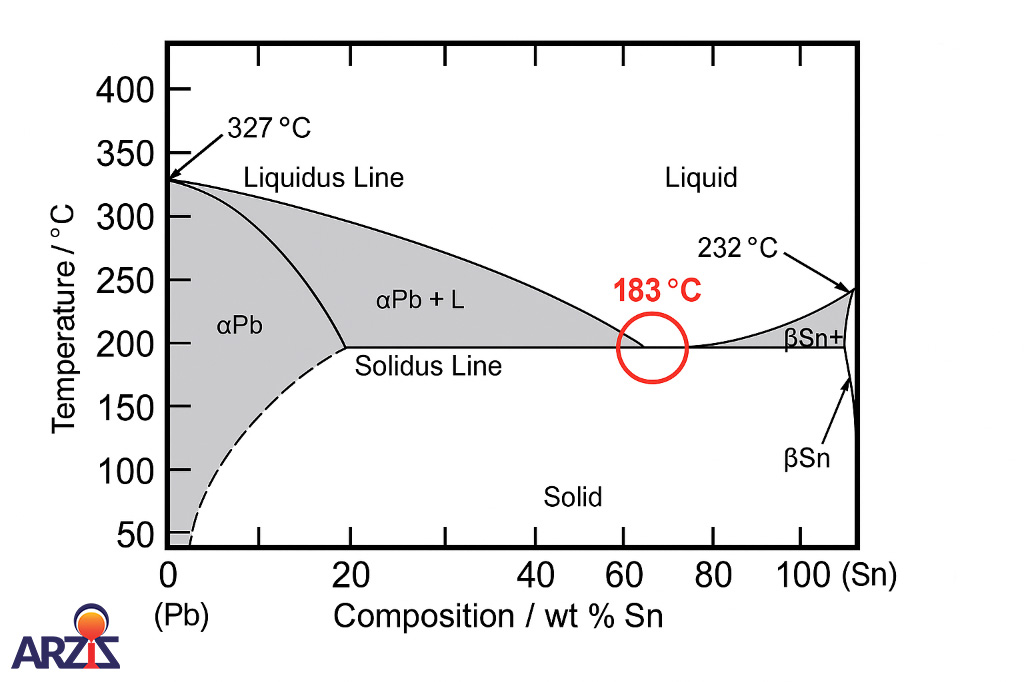

مشابه سایر اشکال فیزیکی لحیمکاری نظیر میله، شمش، سیم و پودر، خمیر لحیم نیز براساس دو رویکرد کلی، یعنی رفتار فیزیکی فلز لحیم و ترکیب شیمیایی آن، طبقهبندی میشود. در دستهبندی مبتنی بر خواص فیزیکی، با استفاده از دیاگرامهای فازی، انواع لحیمها به دو گروه اصلی یوتکتیکی و غیر یوتکتیکی تقسیم میگردند.

در این تقسیمبندی، خمیر لحیم قلع-سرب (Sn63Pb37) که کاربرد وسیعی در صنعت الکترونیک دارد، جزء لحیمهای یوتکتیکی محسوب شده و نقطه ذوب یکنواخت آن برابر با ۱۸۳ درجه سانتیگراد است. جایگاه این نسبت ترکیبی در دیاگرام فازی قلع-سرب (شکل ۱) مشخص شده است.

در مقابل، خمیرهای لحیم غیر یوتکتیکی دارای دامنه انجماد بوده و فرایند انجماد آنها از دمای لیکوئیدوس آغاز و تا دمای سالیدوس ادامه مییابد. در این دسته، تعیین نقطه ذوب دقیق ممکن نیست و به جای آن، بازه دمایی انجماد گزارش میشود. این ویژگیها در انتخاب و کاربرد نوع مناسب خمیر لحیم در فرآیندهای تولید صنعتی اهمیت دارد.

دستهبندی خمیر لحیم بر اساس ترکیب شیمیایی

در دستهبندی دوم که مبتنی بر ترکیب شیمیایی است، انواع خمیر لحیم ـ مشابه سایر اشکال لحیم ـ به دو گروه حاوی سرب و بدون سرب تقسیم میشوند.

در میان خمیرهای حاوی سرب، سه نوع اصلی به شرح زیر وجود دارد:

- خمیر لحیم Sn63Pb37 با نماد (SE)، یکی از اقتصادیترین و پرکاربردترین انواع خمیر لحیم بهشمار میرود.

- خمیر لحیم Sn62Pb36Ag2 با نماد (SS)، که بهدلیل وجود ۲ درصد نقره قیمت بالاتری دارد و به عنوان «خمیر نقره» نیز شناخته میشود. این خمیر عمدتاً برای اتصالات حساس مورد استفاده قرار میگیرد.

- خمیر لحیم6Pb36.8Ag0.4Sb0.2 با نماد (SSA)، که به طور عمده در صنعت خودروسازی کاربرد دارد.

انواع خمیر لحیم بدون سرب

در خمیرهای لحیمکاری بدون سرب (Lead-free) معمولاً از عناصری مانند نقره، ایندیم و بیسموت برای بهبود خواص لحیم استفاده میشود. حضور این عناصر هرچند موجب افزایش قیمت محصول میگردد، اما از سوی دیگر باعث کاهش نسبی نقطه ذوب خمیر لحیم و ارتقاء ایمنی فرآیند لحیمکاری میشود.

خمیرهای لحیمکاری بدون سرب در محدوده دمایی ۱۳۸ تا ۱۸۳ درجه سانتیگراد بهترین عملکرد را دارند. این دسته از خمیرها نیز دارای انواع مختلفی هستند که مهمترین آنها آلیاژهای پایه نقره میباشند. انواع خمیرهای لحیم بدون سرب، بر اساس درصد نقره و سایر عناصر بهکاررفته، طبقهبندی میشوند.

![]() برای خواندن مطالب درباره ی شمش های قلع بدون سرب کلیک کنید

برای خواندن مطالب درباره ی شمش های قلع بدون سرب کلیک کنید

از مهمترین خمیرهای لحیمکاری بدون سرب میتوان به موارد زیر اشاره کرد:

- خمیر لحیم SAC0307 با ترکیب شیمیایی3Cu0.7، اقتصادیترین نوع خمیر بدون سرب به شمار میآید؛ اما معمولاً در فرآیند چاپ و لحیمکاری با مشکلات متعددی مواجه است.

- خمیر لحیم S01XBIG با ترکیب شیمیایی 1Cu0.7(Bi+Ni)1.6، نسبت به خمیر SAC0307 محصولی جدیدتر محسوب میشود، اما از لحاظ قیمت مشابه آن است. وجود بیسموت و نیکل در ساختار این خمیر، سبب بهبود کیفیت چاپ و افزایش اطمینان اتصالات در مقایسه با مدل SAC0307 میشود.

- خمیر لحیم SAC305 با ترکیب شیمیایی5Ag3Cu0.5، به دلیل درصد بالای نقره، قیمت بیشتری نسبت به سایر خمیرهای لحیم دارد. این خمیر معمولاً در محصولاتی به کار میرود که طول عمر بالای اتصالات مورد نیاز است؛ به همین دلیل عمدتاً در کاربردهای خاص مانند برخی قطعات مورد استفاده در صنایع هوافضا، خودروسازی و لوازم خانگی استفاده میشود.

- خمیر لحیم با ترکیب شیمیایی4Ag1.1Cu0.7(Bi+Ni)1.8 کیفیتی بالاتر از مدل SAC305 دارد، اما به دلیل درصد کمتر نقره، از قیمت مناسبتری برخوردار است.

- خمیر لحیم Sn42Bi58 ترکیبی یوتکتیک از سیستم دوتایی قلع-بیسموت با دمای ذوب ۱۳۸ درجه سانتیگراد است. این لحیم مبتنی بر بیسموت، حاوی ۴۲ درصد قلع و ۵۸ درصد وزنی بیسموت بوده و فاقد سرب یا مواد خطرناک دیگر میباشد.

چالشها و ملاحظات انتخاب خمیر لحیم

امروزه انتخاب خمیر لحیم مناسب با چالشهایی نظیر سازگاری با فناوریهای جدید، رعایت الزامات زیستمحیطی (از جمله محدودیت استفاده از سرب بر اساس دستورالعملهای بینالمللی نظیر RoHS) کنترل هزینهها، و تضمین کیفیت اتصالات در مدارهای الکترونیکی روبرو است. علاوه بر این، برخی آلیاژهای بدون سرب، علیرغم سازگاری با محیط زیست، دارای نقطه ذوب بالاتر و رفتار متفاوتی در فرایند لحیمکاری هستند که ممکن است نیازمند اصلاح پارامترهای فرایند یا استفاده از تجهیزات ویژه باشد. بنابراین شناخت دقیق این محدودیتها و اتخاذ رویکرد صحیح در انتخاب مواد اولیه و طراحی فرایند، بیش از پیش اهمیت یافته است.

انواع فلاکس و کاربردهای آن در لحیمکاری

در ترکیب خمیر لحیم، علاوه بر پودر فلزی، مادهای به نام فلاکس نیز وجود دارد. دستهبندی خمیرهای لحیم بر اساس نوع فلاکس، یکی از معیارهای رایج در انتخاب و استفاده از آنها به شمار میآید.

مهمترین وظیفه فلاکس، حذف آلودگیها و اکسیدهای سطحی از محل لحیمکاری است. همچنین، فلاکس با ایجاد یک لایه محافظ، از اکسید شدن مجدد این نواحی در تماس با هوا جلوگیری میکند. علاوه بر این، فلاکس به انتقال بهتر حرارت از منبع گرما به محل لحیمکاری کمک کرده و با کنترل کشش سطحی، بر میزان ترشوندگی و کیفیت نهایی اتصال لحیم تأثیرگذار است.

بهطور کلی، فلاکسها را میتوان به دو گروه عمده تقسیمبندی کرد:

۱. فلاکسهای حلال در آب (Water Soluble Paste)

فلاکسهای حلال در آب به نوعی از فلاکسها اطلاق میشود که باقیمانده آنها پس از لحیمکاری، در آب حل شده و به راحتی با شستوشوی سطح قابل پاکسازی است. لازم به ذکر است که در ساختار این فلاکسها، خود آب نقش حلال را ایفا نمیکند؛ بلکه ترکیبی از الکلها و گلیکولها به عنوان حلال به کار میرود. این گروه از فلاکسها معمولاً دارای فعالکنندههای قوی هستند و به همین دلیل، باقیمانده آنها خاصیت خورندگی بالایی دارد؛ به طوری که پاکسازی کامل باقیمانده فلاکس از روی بردهای الکترونیکی پس از لحیمکاری الزامی است.

علاوه بر این، هنگام لحیمکاری با استفاده از این نوع فلاکس، باید به سازگاری نوع فلاکس، نوع برد مدار چاپی، نوع قطعات الکترونیکی، روش چاپ و همچنین روش تمیزکاری باقیمانده فلاکس توجه ویژه داشت و تمامی مراحل فرآیند لحیمکاری به دقت کنترل شود. همچنین، به علت وجود فعالکنندههای قوی و میزان خورندگی بالای این نوع فلاکس، امکان آسیبرسانی به قطعات حساس الکترونیکی وجود دارد؛ به همین دلیل، امروزه کاربرد این نوع خمیر لحیم کاهش یافته است.

۲. فلاکسهای محلول در حلالهای آلی

در این نوع فلاکسها، از حلالهای آلی برای حل کردن اجزای مختلف فلاکس و ایجاد ترکیب یکنواخت استفاده میشود. جزء اصلی تشکیلدهنده این فلاکسها معمولاً کولوفونی (Colophony) یا به بیان رایجتر روزین (Rosin) است. به علاوه، ترکیبات دیگری مانند عامل فعالکننده (Activator)، حلال (Solvent) و تعدیلکننده ویسکوزیته (Viscosity Modifier) نیز به منظور دستیابی به خواص مطلوب به فرمولاسیون افزوده میشوند.

از جمله متداولترین فلاکسهای محلول در حلالهای آلی، فلاکسهایی با پایه رزین هستند که خود به دو گروه اصلی تقسیم میشوند:

- فلاکسهای پایه روزین (Rosin-based Fluxes)

- فلاکسهای پایه رزینهای مصنوعی (Synthetic Resin-based Fluxes)

هر یک از این گروهها دارای انواع مختلفی هستند که برخی از آنها صرفاً برای کاربردهای خاص صنعتی طراحی و مورد استفاده قرار میگیرند.

نکات ایمنی و بهداشتی

استفاده از خمیرهای لحیم و فلاکسها نیازمند رعایت نکات ایمنی است؛ زیرا برخی ترکیبات فعال یا حلالها میتوانند برای سلامت اپراتور و محیط زیست مضر باشند. استفاده از تهویه مناسب در محل کار، تجهیزات حفاظت فردی (مانند دستکش و ماسک)، و رعایت اصول حمل و نگهداری صحیح مواد از جمله الزامات ایمنی محسوب میشوند. همچنین باید از تماس مستقیم پوست یا استنشاق بخارات تولیدی در فرآیندهای لحیمکاری جلوگیری شود.

استانداردها و منابع معتبر

توصیه میشود هنگام انتخاب یا کاربرد خمیر و فلاکس، به استانداردهای بینالمللی مانند:

- IPC J-STD-004 (برای فلاکسها)

- IPC J-STD-005 (برای خمیرهای لحیم)

- IEC 61190-1-3 (الزامات عمومی لحیم)

مراجعه شود تا ضمن تضمین کیفیت، الزامات ایمنی و محیطزیستی نیز بهخوبی رعایت گردد.

سخن آخر

بنابراین، همانطور که در این مقاله به اختصار بررسی شد، خمیرهای لحیم دارای انواع بسیار متنوعی هستند که انتخاب صحیح آنها برای هر کاربرد ویژه در صنایع مختلف، نیازمند توجه دقیق به خواص مورد انتظار، ملاحظات فرآیندی و الزامات زیستمحیطی و اقتصادی است. بر این اساس، کارشناسان شرکت ارزیز صنعت آمادهاند تا خدمات مشاورهای تخصصی را در زمینه انتخاب محصول، تعیین فرآیند مناسب و ارتقاء کیفیت و عملکرد اتصالات الکترونیکی به سازمانها و مجموعههای مختلف ارائه دهند.

- مراجع:

- 1. S. Joshi, P. Borgesen, Solder Paste and Flux Technology, Lead‐free Solder. Process Dev. Reliab. (2020) 73–93.

- 2. D. Baluch, G. Minogue, Fundamentals of solder paste technology, Glob. SMT Packag. (2006) 14–18.

- 3. L. Liu, S. Xue, S. Liu, Mechanical property of Sn-58Bi solder paste strengthened by resin, Appl. Sci. 8 (2018).

- 4. L. Liu, S. Xue, R. Ni, P. Zhang, J. Wu, Study on the reliability of Sn–Bi composite solder pastes with thermosetting epoxy under thermal cycling and humidity treatment, Crystals. 11 (2021).