در اغلب واحدهای هیدرومتالورژی روی و مس، بیشترین سهم مصرف انرژی و بخش قابلتوجهی از هزینههای بهرهبرداری به فرایند الکترووینینگ اختصاص دارد. مطالعات صنعتی نشان میدهد که مصرف ویژهی برق در الکترووینینگ روی معمولاً در بازه حدود ۲۸۰۰ تا ۳۴۰۰ کیلوواتساعت به ازای هر تن روی قرار میگیرد و در برخی واحدها این مقدار حتی به بیش از ۴۰۰۰ کیلوواتساعت بر تن نیز میرسد. بخش قابلتوجهی از این مصرف انرژی به رفتار الکتروشیمیایی آند، بهویژه آندهای سربی و آلیاژی، مرتبط است؛ در نتیجه عمر مفید آند سربی و پایداری عملکرد آن، بهطور مستقیم بر هزینهی انرژی، کیفیت محصول و برنامهریزی تولید اثر میگذارد.

سرب خالص و آلیاژهای سربی مانند Pb–Ag و Pb–Ca–Sn چند دهه است که در سلولهای الکترووینینگ بهعنوان آندهای «تقریباً نامحلول» در محیط اسید سولفوریک استاندارد این صنعت به کار میروند. دلیل این انتخاب، قابلیت تحمل چگالی جریانهای بالا، رفتار نسبتاً پایدار در محیط اسیدی و امکان شکلدهی در ابعاد بزرگ است. در عین حال، مطالعات فنی روی عملکرد این آندها نشان میدهد که آندهای سربی اگرچه از نظر دوام اولیه مناسباند، اما نسبت به گزینههای جدیدتر، مصرف انرژی بالاتری ایجاد میکنند و در برخی آلیاژها، مصرف نقره و تشکیل لجن آندی نیز به مشکلات بهرهبرداری در حین سرویس اضافه میشود. در عمل، کارخانهها زمانی ناچار به تعویض آند میشوند که مجموعهای از پیامدها از جمله افزایش تدریجی ولتاژ سلول، پوستهپوسته شدن لایهی اکسیدی PbO₂، خوردگی موضعی و تابخوردگی صفحه به مرحلهای برسد که دیگر ادامهی کار اقتصادی یا از نظر ایمنی قابلقبول نباشد.

طی سالهای اخیر، تأمینکنندگان بزرگ در حوزه الکترووینینگ در اسناد فنی و معرفی محصولات خود بارها به این نکته اشاره کردهاند که نوع آند و وضعیت سطح آن، نقش کلیدی در کاهش مصرف انرژی و بهبود شرایط ایمنی و محیطزیست دارد. در معرفی «آندهای تیتانیومی پوششدار» این شرکتها، از آنها بهعنوان یک جایگزین پایدار و کممصرف برای آندهای سربی در عملیات الکترووینینگ مدرن یاد شده، تأکید میشود که این آندها با ولتاژ سلولی پایینتر کار کرده و به کاهش قابلملاحظهی مصرف انرژی کمک میکنند. گزارشهای فنی و پژوهشهای منتشرشده در سالهای اخیر نیز این جهتگیری را تأیید میکنند و نشان میدهند که پیادهسازی آندهای (Mixed Metal Oxide) MMO در الکترووینینگ روی و سایر فلزات میتواند منجر به کاهش قابل توجه مصرف انرژی و حذف لجن آندی شود. با وجود این پیشرفتها، واقعیت امروز صنعت این است که در بسیاری از واحدهای فعال، زیرساختها و مدل اقتصادی پروژه همچنان بر پایهی آندهای سربی بنا شده است و جایگزینی کامل آنها با آندهای تیتانیومی پوششدار در کوتاهمدت از نظر سرمایهگذاری و ریسک عملیاتی برای همهی کارخانهها قابلاجرا نیست. در چنین شرایطی، توجه مدیران و مهندسان بهرهبرداری بیش از پیش به این پرسش معطوف میشود که چگونه میتوان با استفاده از همین آندهای سربی، بیشترین عمر مفید، کمترین افت راندمان و کمترین هزینهی انرژی را بهدست آورد؟

پاسخ به این سؤال فقط به «زمان کارکرد» آند محدود نمیشود. عمر مفید آندهای سربی حاصل برهمکنش مجموعهای از عوامل است: ترکیب شیمیایی آلیاژ، ریزساختار ناشی از ریختهگری و نورد، کیفیت عملیات حرارتی و صافکاری، شرایط بهرهبرداری (چگالی جریان، دمای الکترولیت، ترکیب و ناخالصیها)، وضعیت هیدرودینامیکی سلول و نحوهی نگهداری و جرمگیری دورهای. تجربهی عملی در واحد سلولهای الکترووینینگ نشان میدهد که هرگونه ضعف در هر یک از این حلقهها میتواند به تخریب تسریعشدهی سطح آند، افزایش تدریجی ولتاژ سلول و در نهایت کاهش زودهنگام عمر سرویس منجر شود؛ موضوعی که هم در هزینهی برق و هم در برنامهریزی توقفها و تعویضها خود را نشان میدهد.

بر همین اساس، تمرکز بر عمر مفید آندهای سربی دیگر صرفاً یک بحث نظری در مورد خوردگی نیست، بلکه به یک موضوع کاملاً صنعتی و اقتصادی تبدیل شده است؛ موضوعی که در ادامه میتوان آن را از سه منظر اصلی متالورژیکی، عملیاتی و نگهداشت بررسی کرد.

تعریف اصطلاح عمر مفید

در عمل، وقتی در یک واحد الکترووینینگ از «عمر مفید آند سربی» صحبت میشود، منظور صرفاً تعداد سالهایی نیست که آند روی رک آویزان بوده است، بلکه به بازهای از کارکرد اشاره دارد که در آن آند هنوز از سه جنبهی اصلی قابلقبول باشد:

- رفتار الکتروشیمیایی پایدار

- سلامت مکانیکی و هندسی

- عدم ایجاد اختلال در کیفیت کاتد و الکترولیت

به بیان سادهتر، عمر مفید یعنی بازهای که آند همچنان در چهارچوب شاخصهای عملکردی طراحیشده فعالیت میکند و هنوز «دارایی فعال» تلقی میشود، نه «ریسک بالقوه» در فرآیند. آند تا زمانی «زنده» محسوب میشود که ولتاژ سلول در محدودهی طراحی باقی بماند، نرخ خوردگی قابلقبول باشد، و از نظر تابخوردگی، شکست و آلودگی، فرایند تولید را دچار اختلال نکند. از دید صنعتی، اولین نشانهی نزدیک شدن به پایان عمر مفید، افزایش تدریجی ولتاژ سلول و مصرف انرژی الکتریکی است.

با گذشت زمان و کار مداوم، لایههای اکسیدی روی سطح آند (PbSO₄ و PbO₂) تغییر ساختار میدهند، زبرتر و ناپایدارتر میشوند و در بسیاری از موارد بهصورت موضعی پوستهپوسته میگردند. این تغییرات باعث افزایش واکنش تولید اکسیژن (Oxygen Evolution Reaction) OER روی آند میشود. نتیجه این است که برای عبور همان چگالی جریان، سلول به ولتاژ بالاتری نیاز دارد. افزایش متوسط ۱/۰ تا ۳/۰ ولت در مقیاس صنعتی، میتواند هزینهی برق سالانه را تا چند درصد افزایش دهد؛ عددی که در صنایع انرژیبر مانند ذوب روی، کاملاً محسوس و اقتصادی است.

در کنار ولتاژ، نرخ خوردگی و کاهش ضخامت آند معیار مهم دیگری برای تعریف عمر است. آند سربی در الکترولیت اسیدی هم بهصورت یکنواخت و هم بهشکل موضعی دچار خوردگی و متعاقباً کاهش جرم و ضخامت میشود. در برخی سایتهای صنعتی، شاخصی مثل «جرم باقیمانده مجاز» یا «ضخامت حداقل در نقطه بحرانی» تعریف میشود. حتی اگر آند از نظر ظاهری سالم باشد، رسیدن به این حد، نشانهی پایان عمر مفید است.

بعد از این دو شاخص اصلی، کیفیت کاتد و وضعیت الکترولیت قرار میگیرند. هرچه لایهی اکسیدی روی آند ناپایدارتر شود و خوردگی موضعی شدیدتر گردد، احتمال افزایش حل شدن سرب، تشکیل لجن آندی و ریزش ذرات اکسیدی بیشتر میشود. این ذرات میتوانند روی سطح کاتد بنشینند، کیفیت رسوب را خراب کنند یا در مدار الکترولیت مشکل ایجاد کنند. بررسیهای تجربی نشان دادهاند که در بسیاری از موارد، آندها، نه به دلیل پایان ضخامت، بلکه بهخاطر تأثیر منفی بر کیفیت رسوب کاتدی از مدار خارج شدهاند.

از نظر الکتروشیمیایی، میتوان عمر مفید را دقیقتر با شاخصهایی مانند واکنش تولید اکسیژن (OER)، جریان خوردگی و مقاومت پلاریزاسیون توصیف کرد. در آزمونهای پلاریزاسیون، آندی که اصطلاحاً پیر شده است منحنیای با شیب نامطلوبتر و جابهجایی به سمت ولتاژهای بالاتر نشان میدهد. آزمونهای تافل (Tafel) و امپدانس الکتروشیمیایی (EIS) نیز افزایش جریان خوردگی و کاهش مقاومت پلاریزاسیون را با گذشت زمان ثبت میکنند. برعکس، وقتی سطح آند با پوششهای پیشرفته مانند MnO₂ نانوساختار یا پوششهای ترکیبی اصلاح شود، دادهها نشان میدهند که رفتار الکتروشیمیایی تثبیت شده و عمر مفید بهطور قابلتوجهی افزایش مییابد.

در کنار ویژگیهای الکتروشیمیایی، وضعیت مکانیکی و هندسی آند نیز بخش مهمی از تعریف عمر است. آند سربی قطعهای نسبتاً نرم است که در معرض تنشهای حرارتی، مکانیکی و الکتروشیمیایی قرار دارد. اگر تنشهای پسماند ناشی از ریختهگری یا نورد بهخوبی کنترل نشده باشند، یا اختلاف چگالی جریان و دما زیاد باشد، صفحهی آند بهمرور تاب برمیدارد. هرچه این تاب بیشتر شود، فاصلهی آند و کاتد تغییر میکند، توزیع جریان بههم میریزد، و خوردگی و رسوب غیریکنواخت میشوند. حفرههای متالورژیکی نیز ممکن است منجر به ترک و شکستهای موضعی شوند. مطالعات نشان دادهاند که در بسیاری از موارد، شکستهای لبه یا ترکهای طولی ریشه در عیوب اولیه آلیاژ داشتهاند، نه فقط عوامل در حین سرویس.

برای مدیریت بهتر این مفهوم، کارخانهها معمولاً از چند شاخص عملیاتی ساده و قابلپایش استفاده میکنند:

- ثبت و تحلیل روند ولتاژ سلولها

- اندازهگیری ضخامت دورهای در نقاط استاندارد

- بازرسی چشمی و اپتیکی برای تشخیص تاب و شکست

- پایش سرب محلول و ناخالصیهای کلیدی در الکترولیت

این پایشها به مدیران فرآیند اجازه میدهد بهجای تعویض اضطراری، برنامهریزی پیشگیرانه و اقتصادی برای تعویض آند داشته باشند. در نتیجه، «عمر مفید آند سربی» یک عدد ثابت نیست، بلکه یک بازه قابلپایش است که وابسته به رفتار آند در چهار حوزه است: الکتروشیمی، مکانیک، آلودگی، و مصرف انرژی. هر متغیر که یکی از این عوامل را تضعیف کند، عملاً باعث کاهش عمر مفید شده است.

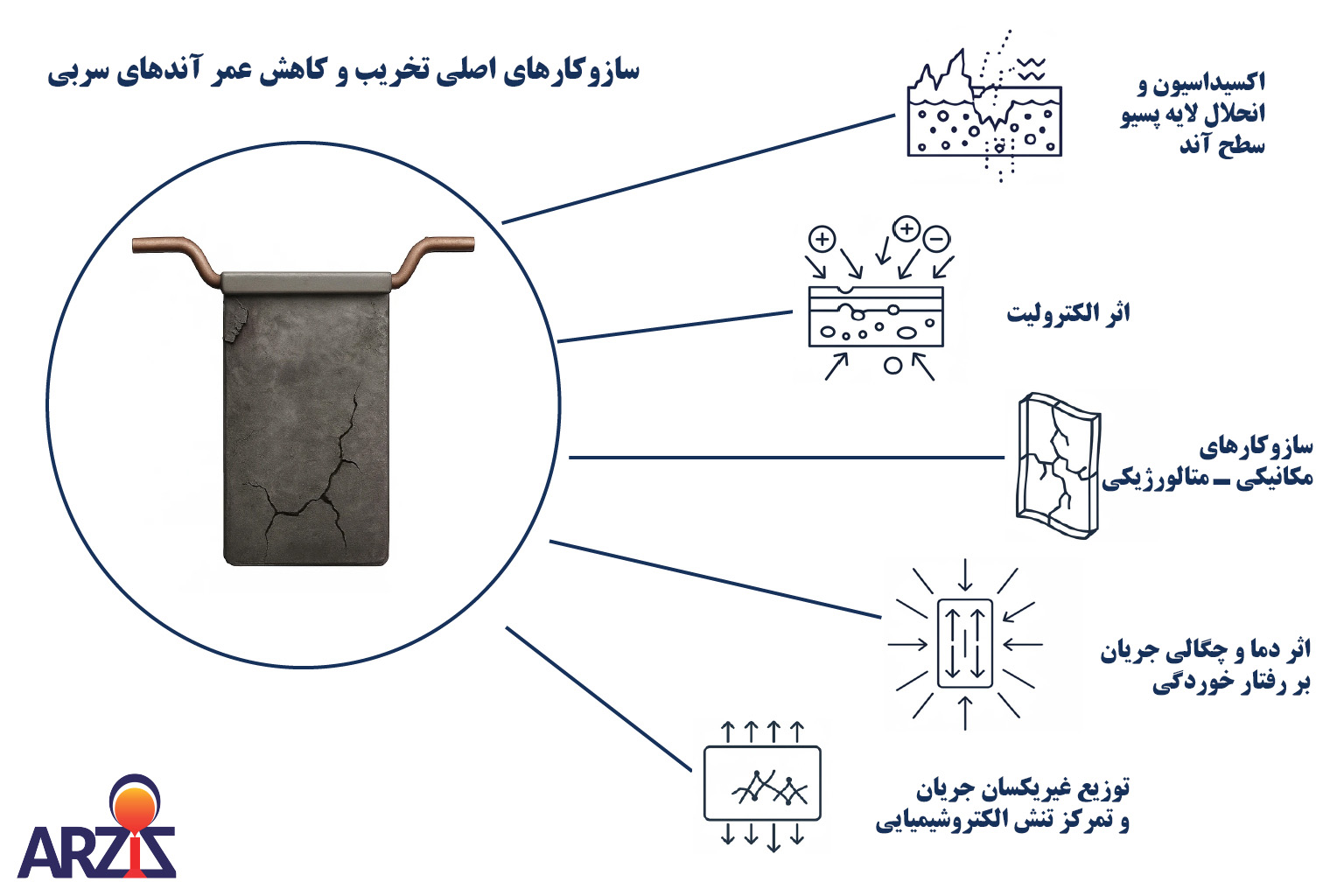

سازوکارهای اصلی تخریب و کاهش عمر آندهای سربی

عمر مفید آندهای سربی در الکترووینینگ نتیجهی یک عامل واحد نیست، بلکه حاصل برهمکنش چند سازوکار مختلف شامل خوردگی، تغییر فازهای سطحی، تنشهای مکانیکی و شرایط غیرایدهآل بهرهبرداری از آند در کارخانه است. در عمل، هرکدام از این سازوکارها میتوانند بهتنهایی باعث افزایش ولتاژ سلول، رشد خوردگی موضعی یا تابخوردگی آند شوند، اما ترکیب آنها است که در نهایت تعیین میکند آند چقدر زودتر از عمر طراحیشده از سرویس خارج شود. مطالعات عملکرد آندهای Pb–Ag در الکترووینینگ روی و Pb–Ca–Sn در الکترووینینگ مس نشان میدهد که تخریب آند همیشه چندعاملی است و به ریزساختار آلیاژ، ساختار فیلم اکسیدی و شرایط الکترولیت و بارگذاری الکتریکی وابسته است.

۱. اکسیداسیون و انحلال لایه پسیو سطح آند

آندهای سربی در واحدهای الکترووینینگ تحت شرایط کاری نسبتاً سختی قرار دارند: جریانهای الکتریکی بالا، محیط اسیدی قوی و زمانهای طولانی کار مداوم. در چنین شرایطی، سطح فلزی آند بهطور پیوسته در معرض اکسیداسیون آندی قرار میگیرد؛ به این معنا که فلز سرب در سطح آند به ترکیبات اکسیدی مختلف تبدیل میشود. اگر این فرآیند در محدودهای انجام شود که لایهی اکسید حاصل نقش حفاظتی داشته باشد، سطح آند میتواند برای مدت طولانیتری پایدار باقی بماند. با این حال، زمانی که شرایط کاری بهگونهای باشد که اکسیداسیون از محدودهی پسیو عبور کرده و وارد ناحیهی موسوم به «ترانسپسیو» شود، رفتار سطح آند ناپایدار شده و تخریب تدریجی آغاز میگردد. در ناحیهی ترانسپسیو، آلیاژهای سربی متداول مانند Pb–Ag و Pb–Ca–Sn که در الکترووینینگ روی و مس مورد استفاده قرار میگیرند، بهتدریج از حالت فلز خالص به لایههای مختلفی از ترکیبات اکسیدی نظیر سرب سولفات (PbSO₄)، سرب اکسید (PbO) و سرب دیاکسید (PbO₂) تبدیل میشوند. این ترکیبات بهصورت لایههای متوالی بر سطح آند تشکیل میشوند؛ بهطور معمول، لایههای PbSO₄ و PbO در مجاورت فلز پایه قرار داشته و لایهی PbO₂ که سختتر و از نظر الکتروشیمیایی فعالتر است، در نواحی بیرونی فیلم اکسیدی شکل میگیرد. در فرآیندهایی مانند الکترووینینگ روی، در حضور منگنز محلول در الکترولیت، فازهای منگنزدار از نوع MnO₂ نیز در ترکیب این فیلم اکسیدی مشاهده میشود. در حالت مطلوب، این فیلم چندلایه بهعنوان یک لایهی محافظ نیمهرسانا عمل میکند؛ بهگونهای که نفوذ یونهای مخرب به فلز پایه را محدود کرده، از انحلال سریع سرب جلوگیری میکند و همزمان سطح مناسبی برای انجام واکنش تکامل اکسیژن فراهم میآورد. با این وجود، در شرایط واقعی بهرهبرداری، پارامترهایی مانند نوسانات ولتاژ و چگالی جریان، تغییرات دما، تنشهای مکانیکی و حرارتی، و انبساط و انقباضهای مکرر در لایههای اکسیدی، موجب کاهش پایداری این فیلم میشوند. در نتیجه، لایهی اکسیدی بهتدریج دچار ترکخوردگی، پوستهشدن و در برخی نواحی ورقهشدن موضعی از سطح فلز میگردد. در این نقاط آسیبدیده، سطح تازه و فعال سربی بدون پوشش محافظ در تماس مستقیم با الکترولیت اسیدی قرار میگیرد. در نواحی که لایهی اکسیدی از بین رفته است، چگالی جریان موضعی افزایش یافته و بین نواحی دارای فیلم پایدار و نواحی عاری از لایهی اکسیدی، سلولهای میکروگالوانیکی شکل میگیرد. این وضعیت به تشدید خوردگی موضعی، افزایش نرخ انحلال فلز و کاهش سریعتر ضخامت آند در همان نقاط منجر میشود. به این ترتیب، حتی اگر ظاهر کلی آند در نگاه اول قابلقبول به نظر برسد، مناطق کوچکی که فیلم در آنها تخریب شده است میتوانند دچار فرسایش شدید و زودهنگام شوند و آغازگر خرابی کلی آند باشند.

این سازوکار در مقیاس صنعتی بهصورت مجموعهای از نشانههای مشخص خود را نشان میدهد. افزایش تدریجی ولتاژ سلولها یکی از مهمترین این نشانههاست؛ زیرا با کاهش سطح مؤثر فعال و افزایش مقاومت سطحی، برای عبور همان چگالی جریان، ولتاژ بالاتری مورد نیاز خواهد بود. این افزایش ولتاژ بهطور مستقیم به افزایش مصرف انرژی الکتریکی منجر میشود. علاوه بر آن، پوستهها و قطعات جداشده از فیلم اکسیدی بهصورت لجن آندی در کف سلول یا در مدار الکترولیت تجمع مییابند و میتوانند بر کیفیت کاتد و بهرهبرداری سلول تأثیر منفی بگذارند. از سوی دیگر، کاهش یکنواختی ضخامت آند و نازک شدن موضعی در نواحی آسیبدیده، زمینه را برای بروز مشکلات مکانیکی و شکستهای زودهنگام فراهم میکند.

گزارشهای فنی و تجربیات صنعتی منتشرشده از واحدهای بزرگ تولید روی و مس، این تصویر را تأیید میکند. در برخی گزارشها، از جمله گزارشهای داخلی شرکتهای فعال در حوزهی الکترووینینگ، اشاره شده است که نرخ خوردگی در نواحیای که فیلم اکسیدی دچار ترکخوردگی و پوستهشدن شده است، تا حدود دو برابر میانگین سایر نواحی سطح آند بوده و همین نقاط، محل آغاز شکستهای مکانیکی و تعویض زودهنگام آند بودهاند. در مستندات نگهداشت آند، توصیه شده است که بازرسیهای منظم چشمی برای شناسایی نواحی ترکخورده یا پوستهشدهی فیلم اکسیدی، به همراه پایش نظاممند ولتاژ سلولها، بهعنوان ابزارهای اولیه برای تشخیص ورود آند به مرحلهی رفتار ترانسپسیو و ناپایدار مورد استفاده قرار گیرد. در برخی منابع تخصصی نیز تأکید شده است که افزایش اورپتانسیل واکنش آزادسازی اکسیژن و تغییرات مشخص در منحنیهای پلاریزاسیون، آزمونهای تافل و امپدانس الکتروشیمیایی، میتوانند بهعنوان شاخصهای الکتروشیمیایی کاهش پایداری فیلم اکسیدی و کاهش طول عمر آند تفسیر شوند.

بهطور کلی، فرآیند اکسیداسیون و انحلال ترانسپسیو سطح آند، در صورتی که بهدرستی کنترل نشود، یکی از مهمترین عوامل کاهش عمر مفید آند و افزایش هزینههای انرژی در واحدهای الکترووینینگ بهشمار میآید. پایش منظم وضعیت سطح آند، تحلیل دقیق روند تغییرات ولتاژ، کنترل شرایط فرآیند و بهکارگیری آلیاژها و پوششهای پایدارتر، از مهمترین ابزارها برای مدیریت و کاهش آثار این سازوکار تخریب محسوب میشوند.

۲. اثر الکترولیت

در شرایط صنعتی، الکترولیت مورد استفاده در فرایند الکترووینینگ را نمیتوان یک محلول ایدهآل آزمایشگاهی در نظر گرفت. این محلول معمولاً حاوی طیفی از ناخالصیها، افزودنیهای آلی و گونههای اکسیدکننده است که بخشی از آنها بهصورت کنترلشده برای بهبود کیفیت کاتد و شکل رسوب به سیستم اضافه میشوند، اما در صورت خروج از محدودهی طراحی، میتوانند بر رفتار آند تأثیر منفی گذاشته و سرعت تخریب آن را افزایش دهند. به همین دلیل، ترکیب الکترولیت و نحوهی کنترل آن یکی از عوامل کلیدی در تعیین عمر مفید آندهای سربی محسوب میشود.

در الکترووینینگ روی، یون منگنز یکی از گونههای مهم الکترولیت است که بهطور همزمان بر رفتار آند و کاتد اثر میگذارد. در مقادیر بهینه، حضور Mn⁺² باعث تشکیل لایههای نسبتاً نازک و پایدار MnO₂ روی سطح آند میشود که میتواند نقش کاتالیزور برای واکنش آزادسازی اکسیژن داشته و به کاهش ولتاژ کاری سلول کمک کند. اما زمانی که غلظت منگنز از محدودهی توصیهشده فراتر رود یا کنترل آن ضعیف باشد، همین لایهی MnO₂ بهصورت ضخیم، ترد و ناهمگن رشد میکند. این لایهی ترد بهمرور دچار ترکخوردگی و پوستهشدن میشود و با جدا شدن از سطح، سرب تازه را در معرض الکترولیت قرار میدهد. نتیجهی این فرآیند، افزایش سرعت خوردگی آند، افزایش ولتاژ سلول و ناپایداری بیشتر شرایط بهرهبرداری است. بهعبارت دیگر، منگنز در صورتی که در محدودهی مناسب نگه داشته نشود، بهجای نقش مثبت، به یکی از عوامل تشدیدکنندهی تخریب آند تبدیل میشود.

یون کلراید (⁻Cl) نیز در بسیاری از واحدهای صنعتی، به دلیل ناخالصی در اسید، آب فرایندی یا مواد اولیه، بهطور ناخواسته وارد الکترولیت میشود. کلراید از دیدگاه خوردگی بهعنوان یک یون مهاجم شناخته میشود و میتواند به لایهی اکسیدی روی آند (ترکیبی از PbSO₄ و PbO₂) نفوذ کرده و آن را بهصورت موضعی تضعیف کند. این تضعیف موضعی، زمینه را برای تشکیل نواحی خوردگی حفرهای فراهم میکند؛ به این معنا که بهجای انحلال یکنواخت، آند در برخی نقاط بهشکل چالههای عمیق دچار خوردگی میشود. بررسیهای شکست آندهای سربی در سلولهای مس و روی نشان داده است که بسیاری از ترکها و شکستهای زودهنگام، از نواحی حفرهای در مجاورت مناطقی با غلظت بالاتر یونهای کلراید و آهن آغاز شدهاند؛ یعنی حضور همزمان این یونها میتواند به یک نقطهی تمرکز تنش الکتروشیمیایی و مکانیکی تبدیل شود.

آهن، در شکلهای دوظرفیتی (Fe⁺²) و سهظرفیتی (Fe⁺³)، و سایر گونههای اکسیدکنندهی قوی نیز بهطور مستقیم بر تعادل بین رشد و حل شدن لایهی PbO₂ روی آند اثر میگذارند. در الکترووینینگ مس، گزارش شده است که افزایش غلظت Fe⁺³ در الکترولیت، علاوه بر تأثیر بر واکنشهای کاتدی، باعث ناپایدار شدن فیلم PbO₂ روی آند میشود. این ناپایداری به معنای افزایش سرعت حل شدن سرب در محلول، افزایش غلظت Pb⁺² در الکترولیت و در نهایت، بالا رفتن خطر آلودگی سربی در کاتد است. از منظر عملی، این وضعیت هم عمر آند را کاهش میدهد و هم کیفیت محصول نهایی را تهدید میکند؛ بنابراین کنترل سطح آهن، بهویژه در مدارهای مس، اهمیت ویژهای دارد.

با توجه به این موارد، از دید بهرهبرداری صنعتی، واحدی که به عمر آند و پایداری فرایند خود اهمیت میدهد، تنها به انتخاب آلیاژ مناسب و کیفیت ساخت آند اکتفا نمیکند، بلکه پنجرهی ترکیب الکترولیت را نیز با دقت مدیریت میکند. پایش منظم غلظت منگنز، آهن، کلراید و افزودنیهای آلی، تعریف حدود مجاز برای هر کدام، و اقدام اصلاحی سریع در صورت مشاهدهی انحراف، از مؤثرترین ابزارها برای کاهش سرعت تخریب آند بهشمار میآیند. تجربهی عملی و توصیهی منابع فنی نشان میدهد که حتی در صورت طراحی صحیح آلیاژ و ریزساختار، یک الکترولیت خارج از محدودهی استاندارد میتواند در مدت کوتاهی عمر مفید آند را کاهش داده، مصرف انرژی را افزایش دهد و هزینههای نگهداری و توقفهای ناخواسته را بالا ببرد.

۳. اثر دما و چگالی جریان بر رفتار خوردگی و رشد لایه اکسیدی

دما و چگالی جریان از مهمترین پارامترهایی هستند که هم از دید مهندسی مواد و خوردگی و هم از نظر بهرهبرداری صنعتی، رفتار آندهای سربی را تعیین میکنند. با افزایش دمای الکترولیت، نفوذ یونی و سرعت واکنشهای سطحی روی آند بیشتر میشود. در نگاه کوتاهمدت، این موضوع میتواند تا حدی ولتاژ موردنیاز برای تولید اکسیژن را کاهش دهد و ظاهراً شرایط بهتری از نظر مصرف انرژی ایجاد کند. اما در مقیاس زمانی طولانی، همین دمای بالاتر معمولاً باعث افزایش سرعت انحلال آندی و رشد ناهمگن لایههای اکسیدی میشود.

بررسی آندهای آلیاژی Pb–Ca–Sn و سیستمهای اصلاحشدهای مثل Pb–Co₃O₄ در الکترووینینگ مس نشان میدهد که با بالا رفتن دما در محدودههای معمول صنعتی، لایههای PbSO₄ و PbO₂ روی سطح آند درشتدانهتر و متخلخلتر میشوند. چنین ساختاری هم از نظر مکانیکی شکنندهتر است و هم از نظر مقاومت خوردگی ضعیفتر؛ به این معنا که لایه اکسیدی آمادگی بیشتری برای ترکخوردگی و پوستهشدن دارد و در نتیجه، فلز زیرلایه در معرض محلول قرار میگیرد و سرعت مصرف آند بالا میرود.

چگالی جریان آندی نیز بهطور مستقیم تعیین میکند که سطح آند در کدام ناحیه از رفتار الکتروشیمیایی کار کند. در چگالیهای جریان نسبتاً پایین، لایه اکسیدی فرصت دارد بهصورت نسبتاً متراکم و یکنواخت رشد کند و انحلال سرب در حد قابلقبول باقی میماند. اما زمانی که سلول با چگالی جریان نزدیک یا بالاتر از مقادیر معمول صنعتی کار میکند، سطح آند بخش زیادی از زمان را در ناحیهای میگذراند که واکنش آزادسازی اکسیژن بسیار شدید است و لایه اکسیدی دائماً در حال تشکیل، بازآرایی و تخریب موضعی است. در این شرایط، کوچکترین اختلاف در ضخامت یا مقاومت لایه اکسیدی، و یا تغییر موضعی در ترکیب الکترولیت، باعث تمرکز جریان در نواحی خاص و تشدید خوردگی در همان نقاط میشود. نتیجهی عملی آن، افزایش سریعتر ضخامت از دسترفته آند و رشد نواحی پوستهشده و حفرهای است.

در برخی طرحهای جدید، از روشهایی مانند اعمال امواج مافوق صوت (اولتراسونیک) برای بهبود حرکت الکترولیت و کاهش ضخامت لایه مرزی استفاده شده است. این روش میتواند انتقال جرم در نزدیکی سطح آند را بهبود دهد و در کوتاهمدت، کاهش مشخصی در ولتاژ آندی ایجاد کند. با این حال، اگر طراحی هیدرودینامیک و شرایط کار بهدقت مهندسی نشود، توزیع حبابها و جریان در سطح آند یکنواخت نخواهد بود و همین موضوع میتواند الگوی خوردگی و ساختار لایه اکسیدی را ناهمگنتر کند؛ بهطوری که در برخی نواحی آند تخریب شدیدتری تجربه شود. بنابراین تنظیم دما و چگالی جریان باید بهگونهای باشد که بین کاهش مصرف انرژی در کوتاهمدت و حفظ پایداری لایه اکسیدی و افزایش عمر مفید آند در بلندمدت تعادل برقرار شود. کار کردن با چگالی جریان بیش از حد، حتی اگر در ظاهر تولید را بالا ببرد، معمولاً از مسیر تشدید خوردگی و تخریب لایه اکسیدی، عمر آند را کاهش میدهد و در نهایت هزینهی کل را برای واحد صنعتی افزایش خواهد داد.

۴. توزیع غیریکسان جریان و تمرکز تنش الکتروشیمیایی

حتی در شرایطی که آلیاژ آند، لایه اکسیدی سطح و ترکیب الکترولیت بهصورت مناسب طراحی و کنترل شده باشند، یک عامل الکتریکی وابسته به هندسه میتواند عملکرد آندهای سربی را بهطور جدی تحت تأثیر قرار دهد و آن توزیع غیریکسان چگالی جریان روی سطح آند است. هرگونه عدم تختی، تابخوردگی، موجدار بودن صفحه، طراحی نامناسب شیارها و سوراخها، یا آویزان شدن غیردقیق و نامتقارن آند، موجب تغییر فاصلهی آند و کاتد در نقاط مختلف میشود. این تغییر در فاصله، منجر به ناهمگنی میدان الکتریکی و در نتیجه توزیع غیریکنواخت چگالی جریان بر سطح آند خواهد شد.

مطالعات عددی و تجربی بر روی سلولهای الکترووینینگ مس و روی نشان داده است که در نواحی نزدیکتر به کاتد، چگالی جریان آندی میتواند بهطور قابلملاحظهای بالاتر از مقدار اسمی باشد، در حالی که در نواحی دورتر، چگالی جریان بهطور محسوسی کاهش مییابد. در این نواحی با چگالی جریان بالاتر، سطح آند سریعتر وارد محدودهای از پتانسیل میشود که واکنش تکامل اکسیژن بر آن حاکم است و لایههای PbO₂ و MnO₂ با سرعت بیشتری رشد میکنند. رشد پرشتاب این لایهها غالباً با تشکیل ساختاری ضخیمتر، متخلخلتر و از نظر مکانیکی شکنندهتر همراه است؛ بدین ترتیب، چرخهی «رشد فیلم، ایجاد ترک، پوستهشدن» در همین نواحی با فرکانس بیشتری تکرار میشود. بررسیهای شکست آندهای Pb–Ca–Sn نیز نشان داده است که ترکهای طولی و شکستهای موضعی عمدتاً در لبهها و مناطقی رخ میدهند که در اثر تابخوردگی و اعوجاج، تمرکز میدان الکتریکی و در پی آن تمرکز جریان در آنها بیشتر بوده است.

در مقیاس ریزساختاری، این وضعیت را میتوان بهصورت تنش الکتروشیمیایی موضعی توصیف کرد. در نقاطی که چگالی جریان بالاتر است، پتانسیل موضعی آند در سطوح بالاتری قرار میگیرد، سرعت واکنش آزادسازی اکسیژن افزایش مییابد، تولید و جداشدن حبابهای اکسیژن شدیدتر است و بهدنبال آن تنشهای مکانیکی هیدرودینامیکی و حرارتی وارد بر لایه اکسیدی بیشتر میشود. همافزایی این تنشهای الکتروشیمیایی، مکانیکی و حرارتی موجب میگردد این نواحی به کانونهای اصلی تخریب تبدیل شوند؛ بهگونهای که کاهش ضخامت آند، جداشدن بخشهایی از لایه اکسیدی و آغاز ترکخوردگی با احتمال بسیار بیشتری در همین نقاط رخ میدهد. در نتیجه، آند در عمل بهطور یکنواخت مستهلک نمیشود، بلکه خرابی آن عمدتاً بهصورت تخریب موضعی در چند ناحیهی با چگالی جریان و تنش بالا ظاهر میگردد.

بهکارگیری آندهای بهدقت صافکاریشده، نظارت بر تاب و اعوجاج در طول سرویس، دقت در نحوهی آویزان کردن آندها و در صورت امکان، بهینهسازی هندسه آند و کاتد و شرایط میدان الکتریکی، از مهمترین اقداماتی هستند که میتوانند یکنواختی توزیع چگالی جریان را بهبود بخشیده و در نتیجه، سرعت تخریب موضعی آندهای سربی را کاهش دهند.

۵. سازوکارهای مکانیکی- متالورژیکی: تابخوردگی، ترک و تغییر شکل خزشی

تخریب و کاهش عمر مفید آندهای سربی را نمیتوان صرفاً به پدیدههای الکتروشیمیایی نسبت داد؛ رفتار مکانیکی و متالورژیکی آلیاژ نیز نقش تعیینکنندهای در عملکرد طولانیمدت این آندها دارد. آلیاژهای متداول Pb–Ca–Sn و Pb–Ag که در الکترووینینگ روی و مس بهکار میروند، در دماهای معمول بهرهبرداری (حدود ۴۰ تا ۶۵ درجه سانتیگراد) دارای حساسیت قابلتوجهی به خزش هستند؛ به این معنا که تحت وزن خود، نیروی گیرههای آویز و تنشهای ناشی از انبساط و انقباض حرارتی، بهتدریج دچار تغییر شکل ماندگار و تابخوردگی میشوند.

مطالعات انجامشده بر روی آندهای Pb–Ca–Sn نشان میدهد که ریزساختار آلیاژ (از جمله اندازه دانه، توزیع فازهای بینفلزی حاوی Ca و Sn، و میزان و نحوهی نورد و تنشزدایی) تأثیر مستقیمی بر تمایل آند به اعوجاج دارد. در کارهای گزارششده در حوزهی طراحی آندهای الکترووینینگ مس، نشان داده شده است که آندهایی با دانههای درشت و تنشهای پسماند بالا، در طول سرویس چندین برابر بیشتر از آندهای ریزدانه و بهخوبی نوردشده دچار تابخوردگی میشوند. این اعوجاج هندسی، همانگونه که در بحث توزیع غیریکسان جریان اشاره شد، منجر به تغییر فاصلهی آند و کاتد، تمرکز میدان الکتریکی و در نهایت افزایش خوردگی موضعی در نواحی مشخص میگردد؛ بهعبارت دیگر، یک حلقهی بازخورد ایجاد میشود که در آن تخریب مکانیکی و تخریب الکتروشیمیایی یکدیگر را تقویت میکنند.

از دید متالورژیکی، اندازهی دانه و نحوهی توزیع فازهای ثانویه، نقش دوگانهای در خواص مکانیکی و مقاومت به خوردگی آند دارد. در یک مطالعهی تجربی بر روی آندهای Pb–Ca–Sn مورد استفاده در الکترووینینگ مس گزارش شده است که افزایش میزان نورد سرد (تا حدود ۷۰ تا ۷۵% کاهش ضخامت) و در نتیجه ریزتر شدن دانهها، موجب افزایش تنش تسلیم از حدود ۵۸ به ۶۶ مگاپاسکال و کاهش جرم از دسترفته ناشی از خوردگی تا حدود ۳۰% شده است. این رفتار به تشکیل لایهی PbSO₄ متراکمتر و نفوذپذیری کمتر آن بر روی زیرلایهی ریزدانه نسبت داده شده است؛ نتیجه آنکه طراحی هدفمند ریزساختار میتواند هم مقاومت در برابر تابخوردگی و هم مقاومت به خوردگی را بهبود داده و عمر مفید آند را افزایش دهد.

از منظر صنعتی، جمعبندی این است که اگر طراحی آلیاژ، فرایند ریختهگری، نورد و عملیات تنشزدایی بهدرستی مهندسی نشود، آند ممکن است در شرایطی که هنوز عملکرد الکتروشیمیایی قابلقبولی دارد، صرفاً به دلیل تاب شدید، ترکخوردگی یا شکست مکانیکی، زودتر از زمان پیشبینیشده از سرویس خارج شود. در چنین حالتی، کاهش عمر مفید آند صرفاً ناشی از «خوردگی شیمیایی» نیست، بلکه حاصل ترکیب نقایص متالورژیکی، خزش و رفتار مکانیکی نامطلوب با پدیدههای الکتروشیمیایی است؛ نکتهای که اهمیت کنترل همزمان طراحی متالورژیکی و شرایط بهرهبرداری را دوچندان میکند.

جمع بندی

مدیریت عمر مفید آندهای سربی را میتوان بهعنوان یکی از اهرمهای اصلی کاهش مصرف انرژی و بهبود اقتصاد بهرهبرداری در واحدهای الکترووینینگ در نظر گرفت. کاهشهای ظاهراً کوچک در ولتاژ سلول، حاصل از بهبود وضعیت آند، در مقیاس سالانه به صرفهجوییهای قابلتوجه در مصرف برق و کاهش توقفهای ناخواسته منجر میشود. به همین دلیل، نگاه مدرن به آند سربی، نگاهی «سیستمی» است: آند نه یک صفحهی سربی ساده، بلکه یک جزء مهندسیشده در تقاطع متالورژی، الکتروشیمی، بهرهبرداری و اقتصاد انرژی است که مدیریت علمی آن میتواند نقش مهمی در رقابتیتر شدن واحدهای هیدرومتالورژی ایفا کند.